Турбонаддув грузовых дизельных автомобилей

Содержание:

- Не работает актуатор турбины: признаки

- Ремонт турбины дизельного двигателя своими руками

- Принцип работы двигателя с турбонаддувом

- Главная классификация ДВС

- Регулировка давления наддува

- Как устроен турбонаддув

- Немного о турбокомпрессоре

- Существует два типа монтажных комплектов ГБО для данных типов двигателей.

- Система смазки

- DIY ветряная турбина

- Особенности работы дизеля

- Конструкция турбокомпрессора

- Особенности эксплуатации турбированных двигателей

- Турбокомпаунд

- Определение и виды турбонаддува

- Регулировка давления наддува

Не работает актуатор турбины: признаки

Симптомов поломки турбокомпрессора несколько, но

основной — синий выхлоп. Особенно ярко он выражается во время разгона, но когда

работа силового агрегата стабилизируется, выхлоп приобретает обычный цвет. Дым

синеет из-за сгорания масла, которое попало в мотор по причине его вытекания из

турбокомпрессора.

Из выхлопной трубы может выходить и черный дым,

что говорит о сгорании обогащенного топлива из-за утечки воздуха в интеркулере.

Также выхлоп может быть черным из-за поломки управляющей системы

турбокомпрессора.

Выход дыма белого цвета также говорит о

неисправности турбокомпрессора. Выхлоп белеет из-за засора в сливе турбинного

маслопровода. Другими явными признаками неисправности актуатора являются потеки

масла на турбине и значительное увеличение его расхода. Это свидетельство

засора в каналах подачи воздушной массы или маслопровода.

Если автомобиль стал разгоняться медленнее

обычного, дело также может быть в турбокомпрессоре. Его неисправность может

стать причиной недостаточного поступления воздушной массы в силовой агрегат.

Нехватка воздуха приводит к серьезному падению мощности мотора.

Еще один признак поломок в турбине — сильный шум

при работе двигателя. Его появление бывает вызвано протеканием воздуха между

выходом компрессора и мотором. Вместе с шумом появляется неприятный скрежет при

включенном турбокомпрессоре. Скрежет или шум могут быть следствием образования

трещин, вмятин или других механических повреждений, которых касаются лопасти

агрегата.

Если расход масла значительно увеличился, а

выхлоп стал более токсичным, проверьте воздушный фильтр или подключенный к

турбине воздушный канал. Может быть, проблема в том, что эти элементы

засорились.

Последний признак нерабочего состояния вестгейта

— самый распространённый. Это выход масла из компрессора. Причина неоригинальна

— это все то же замусоривание кожуха оси турбогенератора. Также выход масла мог

быть спровоцирован неисправностью смазочной системы или ее закоксовыванием.

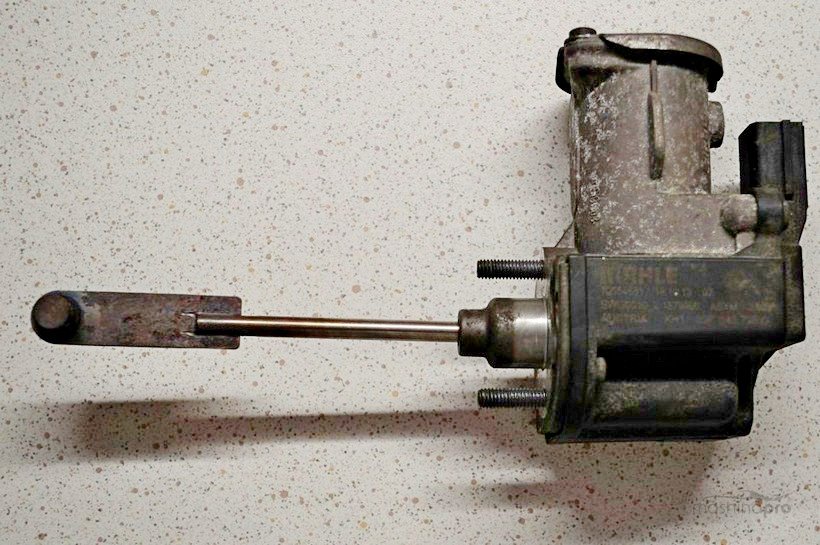

Ремонт турбины дизельного двигателя своими руками

Чтобы сделать ремонт турбины на дизельном двигателе, необходимо иметь все нужные инструменты, детали, а также большой опыт выполнения сложных ремонтных работ. В противном случае рекомендуется отправиться в автосервис.

Если же на вашем авто дизельный двигатель, и вы собираетесь провести ремонт своими руками, но у вас мало опыта, результат может быть неудовлетворительным. Например, внутрь устройства попадет песок, и в итоге турбина окончательно сломается. Поэтому выполнять ремонт самостоятельно можно, только если вы уверены, что справитесь.

Прежде чем приступить к работе, необходимо обзавестись ремкомплектом. Что придется приобрести: вкладыши, сальники, винты, шурупы и шайбы. А также для ремонта потребуются такие инструменты, как торцевые и рожковые ключи, отвертки, кусачки с раздвижными губками, фигурная правка, съемник и киянка. С их помощью вы сможете сделать ремонт турбины на дизельном двигателе самостоятельно.

Если вы собрались сделать ремонт на легковом либо грузовом авто, прежде всего нужно демонтировать турбину. Как это сделать:

- откручиваем болты либо убираем стопоры, с помощью которых крепится корпус компрессора и турбины;

- в случае если турбокомрпессор прикипел, стучим по корпусу киянкой;

- затем демонтируем улитку.

Теперь приступаем к диагностике подшипников картриджа. Не должно быть продольного люфта, допускается небольшой поперечный люфт. Чтобы убрать стопорное кольцо компрессора, воспользуйтесь кусачками с раздвижными губками. В этот момент обратная сторона вала должна быть зафиксирована при помощи фигурной правки. Разбирая механизм, помните о левой резьбе на валу.

Чтобы демонтировать компрессорное колесо, потребуется съемник. Как не допустить его разбалансировку? Необходимо монтировать детали в правильное положение. Поэтому наносим метки на колесо и гайки.

Ремонт турбины на дизельном двигателе будет выполнен правильно, если вы сможете хорошо очистить все элементы и удостовериться, что они не сломаны.

Какие детали могут прийти в негодность? Прежде всего, это втулки, которые быстро изнашиваются, появляется люфт картриджа. Для ремонта втулок придется демонтировать стопорные кольца, а затем убрать болты крепления. Кроме того, заменить нужно вкладыши, которые удерживает стопор. Прежде чем снимать кольца уплотнителя, тщательно удаляем нагар с вала картриджа, а также крыльчатки.

Обнаружили, что вал изношен? Тогда следует заменить вкладыши. Вал обтачивается под ремонтный размер, затем выполняется его балансировка. Заметили, что выработка есть только на вкладышах, устанавливаем новые детали подходящего размера.

Как только ремонт будет завершен, производим сборку механизма, монтируем его обратно. Также следует удостовериться в том, что стопорные кольца установлены на картридж достаточно плотно. В случае если они не сядут в гнезда, турбокомпрессор придет в негодность.

Прежде чем установить обратно вкладыши, втулки и маслосъемные кольца, следует нанести на них смазку. Только так не появятся задиры при запуске механизма. Собирать турбокомпрессор нужно в обратной последовательности. Усилие, с которым следует затягивать гайку крепления, составляет 5 Нм, однако рекомендуется заранее изучить инструкцию по эксплуатации турбины. Затем механизм устанавливается на мотор и крепится при помощи винтов и стопоров.

Обратите внимание! Многие неопытные водители при ремонте турбины на дизельном двигателе допускают частую ошибку. Между корпусом, втулкой и валом картриджа есть специальные зазоры, они заполнены смазкой

Нужны эти зазоры для компенсации демпферного эффекта. Автолюбитель-новичок считает, что это завышенный люфт, поэтому монтирует втулки большего размера, в натяг. Все это приводит к тому, что ротор не может нормально вращаться, втулка быстро приходит в негодность по причине эффекта демпфера и недостаточного количества масла. В итоге вал деформируется.

Кроме того, следует помнить о том, что механизм должен быть отбалансирован на стенде после проведения ремонта турбины на дизельном двигателе. Конечно, можно сделать балансировку своими силами, однако у вас должен быть опыт проведения подобной работы. Если собрать механизм неправильно, турбокомпрессор сломается, а водителю придется потратить крупную сумму на его замену или восстановление. Именно по этой причине специалисты советуют выполнять ремонт турбины на дизельном двигателе на СТО.

Принцип работы двигателя с турбонаддувом

Работа системы турбонаддува основана на использовании энергии отработавших газов. Отработавшие газы вращают турбинное колесо, которое через вал ротора вращает компрессорное колесо. Компрессорное колесо сжимает воздух и нагнетает его в систему. Нагретый при сжатии воздух охлаждается в интеркулере и поступает в цилиндры двигателя.

Несмотря на то, что турбонаддув не имеет жесткой связи с коленчатым валом двигателя, эффективность работы системы во многом зависит от числа оборотов двигателя. Чем выше частота вращения коленчатого вала двигателя, тем выше энергия отработавших газов, быстрее вращается турбина, больше сжатого воздуха поступает в цилиндры двигателя.

В силу конструкции, турбонаддув имеет ряд негативных особенностей, среди которых с одной стороны задержка увеличения мощности двигателя при резком нажатии на педаль газа — турбояма, с другой — резкое увеличение давления наддува после преодоления турбоямы — турбоподхват.

Система с двумя параллельными турбокомпрессорами применяется в основном на мощных V-образных двигателях (по одному на каждый ряд цилиндров). Принцип работы системы основан на том, что две маленькие турбины обладают меньшей инерцией, чем одна большая.

При установке на двигатель двух последовательных турбин максимальная производительность системы достигается за счет использования разных турбокомпрессоров на разных оборотах двигателя. Некоторые производители идут еще дальше и устанавливают три последовательных турбокомпрессора — triple-turbo и даже четыре турбокомпрессора — quad-turbo.

Комбинированный наддув объединяет механический и турбонаддув. На низких оборотах коленчатого вала двигателя сжатие воздуха обеспечивает механический нагнетатель. С ростом оборотов подхватывает турбокомпрессор, а механический нагнетатель отключается. Примером такой системы является двойной наддув моторов TSI от Volkswagen.

Минусы двигателя с турбонаддувомО плюсах мы поговорили в начале статьи, теперь расскажем про минусы двигателя с турбонаддувом. Обратная сторона повышения мощности мотора при сохранении общих характеристик, то есть форсирования, – более интенсивный износ узлов, как следствие, снижение ресурса силовой установки. Кроме того, турбины требуют применения специальных сортов моторных масел и строгого соблюдения рекомендуемых изготовителем сроков обслуживания. Еще более требователен к вниманию владельца воздушный фильтр.

Еще один явный недостаток системы турбонаддува – она очень чувствительна к износу поршневой группы. Возрастание давления картерных газов ощутимо снижает ресурс турбины. При продолжительной работе в таких условиях наступает «масляное голодание» и поломка турбокомпрессора. Причем повреждение этого агрегата вполне может привести к выходу из строя всего двигателя.

Наличие технически сложного турбонаддува двигателя делает мотор автомобиля более сложным, увеличивая число деталей, а значит, снижая общую надежность. К тому же, ресурс самого турбокомпрессора значительно меньше, чем аналогичный показатель двигателя в целом.

Главная классификация ДВС

Все существующие ДВС разделены на 3 вида:

- поршневые;

- роторные;

- газотурбинные.

В поршневых агрегатах рабочим органом является поршень. В роторных моторах используется движение ротора. В газотурбинных двигателях движение осуществляется турбиной.

В каждом из видов этих силовых установок конструктивно реализованы разные схемы преобразования тепловой энергии в полезную работу. Это принципиально отличает их друг от друга. Максимальная производительность силовых агрегатов зависит от того, каким образом преобразуется тепловая энергия. Каждый вид силовых агрегатов создан для эффективной работы в своей области применения.

Ниже подробно описаны конструкции этих агрегатов и физические процессы, происходящие в них. Отдельный раздел статьи посвящён двигателю Стирлинга. Он относится к механизмам с внешней камерой сгорания. Но принцип работы этого мотора по нескольким признакам похож на ДВС. Это часто вызывает путаницу.

Газотурбинный двигатель

При воспламенении топлива образуются газы, которые при нагреве расширяются. Этот факт всем известен из школьного курса физики. Указанный принцип положен в основу газотурбинной установки. Топливная смесь сгорает, и нагретый газ моментально расширяется, заставляя лопасти турбины вращаться. Чем больше температура газа, тем быстрее он увеличивается в объёмах. Эта зависимость определяет коэффициент полезного действия этого вида ДВС: чем выше температура газов, тем больше КПД.

Разработано два типа газотурбинных установок, отличающихся количеством рабочих валов. Агрегаты с двумя валами мощнее по сравнению с одновальными механизмами.

Газотурбинные двигатели устанавливают на машины, где необходима большая мощность силовой установки. Например, грузовые автомобили, корабли, самолёты и железнодорожные локомотивы.

Видео: Принцип работы газотурбинного двигателя

Роторный ДВС

В моторах этого вида реализован принцип вращения вала от кругового движения ротора. Ротором является треугольный поршень, который вращается в овальной камере – статоре. Ротор закреплён на валу с эксцентриситетом. При таком расположении во время вращения ротора в цилиндре создаются полости для тактов зажигания, сгорания и выпуска. За один оборот ротора происходит 3 такта работы.

Достоинством роторного ДВС является отсутствие шатунов, коленчатого вала и многих сопутствующих узлов. Инженеры подсчитали, что деталей в агрегате роторного типа намного меньше, чем в моторах других типов. Поэтому роторные моторы гораздо меньше других. Это является ещё одним их преимуществом.

В Японии, известной своими передовыми разработками в автомобилестроении, были сконструированы двигатели, имеющие несколько роторов. Например, японцы сконструировали агрегат, имеющий такую же мощность, что и шестипоршневой двигатель гоночного автомобиля. Но размеры многороторного движка при этом гораздо меньше.

На ранних моделях вазовских автомобилей в своё время устанавливались роторные моторы.

Роторные двигатели гораздо проще и эффективнее поршневых. Но по непонятной причине роторные агрегаты используются очень редко.

Видео: Принцип работы роторного двигателя

Поршневой двигатель

Это – самый распространённый тип двигателя. Рассмотрим его принципиальную схему работы.

В конструкции мотора этого вида имеется несколько цилиндров, внутри каждого из них поршни совершают возвратно-поступательные движения. В обоих концах цилиндров расположены клапаны. Открываясь, клапан пропускает порцию топливной смеси в камеру сгорания, образующуюся в цилиндре перед поршнем. В это время поршень, двигаясь вверх, сжимает смесь. В расчётный момент происходит её воспламенение. Образующиеся газы расширяются и толкают поршень в другую сторону. Несколько таких поршней закреплены на валу П-образной конструкции. Обычно такой вал называют коленчатым. За каждое движение поршня вал проворачивается на определённую величину. Цикл движения поршня от одной стороны цилиндра до другой называется тактом. Скоординированная работа поршней заставляет коленчатый вал проворачиваться на полный оборот. Такие циклы постоянно повторяются, заставляя вращаться вал с большой скоростью.

Автомобилестроители постоянно совершенствуют поршневые двигатели. Каждое усовершенствование приводит к повышению мощности двигателя. Поршневые агрегаты являются самыми надёжными из всех видов силовых установок.

Видео: Принцип работы дизельного двигателя

Регулировка давления наддува

Турбонаддув дизельного двигателя повышает его мощность за счет возрастания давления выхлопных газов, являющихся результатом увеличения числа оборотов и интенсивности работы мотора. Этот же процесс повышает давление наддува. Если его не регулировать, то на самых высоких оборотах оно может достичь опасных значений, приводящих к поломкам и механическим повреждениям.

Регулировка давления производится с помощью выпускного предохранительного клапана, а контроль максимально допустимого значения — с помощью мембраны и пружины определенной жесткости.

Суть работы: при достижении предельного значения давления, мембрана, установленная в корпусе компрессора, преодолевает воздействие пружины и открывает регулировочный клапан.

Давление регулируют как на стороне компрессора, так и на стороне турбины:

- Работающий турбокомпрессор сбрасывает в атмосферу через выпускной клапан излишки забранного воздуха, тем самым снижая давление.

- В турбине клапан выпускает отработанные газы под воздействием мембраны компрессора, когда давление всасываемого воздуха достигает максимального уровня. Благодаря этому, ротор вращается с установленной скоростью, а компрессор не забирает лишний воздух и не увеличивает давление.

Второй вариант расположения клапана позволяет изготавливать системы меньших габаритов. Кроме того, турбонагнетатель с клапаном в компрессоре подвержен чрезмерному нагреву из-за повышенной температуры выпускаемого воздуха, что негативно сказывается на эффективности его работы.

Поэтому турбонаддув дизельного двигателя чаще оснащают регулировочным клапаном в турбине, а регулировку в компрессоре используют в качестве дополнения.

Как устроен турбонаддув

Турбокомпрессор представляет собой воздушный насос, который приводится в движение отработанными выхлопными газами. Он представляет собой две крыльчатки, которые расположены на одной оси и помещённые в корпус. Поток выхлопных газов на высокой скорости проходят через ведущую турбину и заставляют её вращаться, а она в свою очередь, вращает всасывающую турбину с такой же скоростью.

Ось турбокомпрессора может вращаться с частотой до 140 000 оборотов в минуту, а это значит, что лопасти крыльчатки могут развивать огромную скорость, сравнимую со скоростью звука. Компрессор всасывает отфильтрованный воздух, сжимает его и под давлением подаёт во впускной коллектор. Чем больше сжатого воздуха за единицу времени поступит в коллектор, тем больше будет прирост мощности.

Немного о турбокомпрессоре

Турбокомпрессор или его ещё называют «газотурбинный нагнетатель»

(Centrifugal compressors или очень популярно называть«Turbocharger» ) — это осевой или центробежный компрессор, что функционирует вместе с турбиной. Это конструктивный основной элемент в автомобилях с газотурбированными двигателями.

Давление во впускной системе можно повысить при помощи установки турбокомпрессора, использующего энергию отработавших газов. При его использовании масса воздуха, имеющегося в камерах сгорания, увеличивается. Механический нагнетатель не так эффективен, как турбированный компрессор газов, потому что мощность двигателя не используется для привода.

Тем не менее, после установки центробежной турбины некоторые потери мощности неизбежны. Отработавшие газы из цилиндров не находят выхода, так как турбина преграждает их путь наружу. На двигатель приходится большая нагрузка по очистке цилиндров, вследствие того, что в выпускном тракте создаётся огромное давление. На эту задачу тратится некоторая часть мощности двигателя авто. Конечно, эта потеря ничтожна в сравнении с приростом мощности двигателя объёмом в 30–40%.

После установки центробежной турбины, можно столкнуться с ещё одной проблемой, которая в обиходе называется турбояма. Выходная мощность двигателя изменяется с отставанием от смены давления отработавших газов. Главными факторами, из-за которых образуется турбояма, являются силы трения, инерционность и нагрузка турбины.

Существует два типа монтажных комплектов ГБО для данных типов двигателей.

1

Комплект разработан под конкретный автомобиль и имеет определенный код, присутствует монтажная схема и готовая прошивка без возможности ее изменения.

Эти комплекты выпускают самые известные и премиальные бренды, такие как Prins(Голландия) и BRC(Италия).

Конечно, готовая прошивка от производителя ГБО, для разработки которых используются специальные стенды — это большой плюс, но есть и минусы — мы ограничены списком переводимых двигателей на газовый вид топлива. Существует таблица автомобилей, на которые есть готовые решения, но, к сожалению, мы ограничены этим списком, но он постоянно пополняется.

2

Универсальный комплект ГБО для двигателей с непосредственным впрыском топлива.

Он покрывает минусы варианта исполнения комплектов, описанных выше, но также имеет свои нюансы. После установки газового оборудования на автомобиль заливается прошивка, она универсальная и корректная настройка зависит только от мастерства и профессионализма мастера, также никто из клиентов не застрахован от того, какие форсунки или редуктора достанет мастер со своего склада.

Это и есть тот минус, о котором мы писали выше, плюсом же является то, что список автомобилей, на которые можно установить данное оборудование, существенно больше. В частности, это практически вся VAG группа, а также такие гиганты как BMW, Volvo, Toyota, Honda, Nissan, Mitsubishi и т. д.

Получить консультацию ➔

Система смазки

Смазка вала турбонагнетателя осуществляется смазочной системой двигателя.

На вал устанавливают уплотнительные кольца, предотвращающие проникновение масла в полости корпусов компрессора и турбины. Они же предохраняют корпуса от перегрева. Но герметичность обеспечивается не столько уплотнениями, сколько разностью величины давления в различных частях агрегата. Эту разницу давлений создает турбинная ось (вал), имеющая неравномерный диаметр.

Особая форма литья корпуса, в котором расположен вал, также способствует удержанию масла.

Если мотор не развивает требуемую мощность, это может быть симптомом неисправности турбонаддува. Наиболее часто встречающиеся проблемы — загрязнение воздушного фильтра или потеря герметичности впускного коллектора. Кроме потери мощности, их можно диагностировать по несвойственному для исправной машины цвету и количеству дыма, выходящего из выхлопной трубы.

DIY ветряная турбина

Эй, новый физик здесь. Я очень рад сообщить вам, что видео, которое я опубликовал (Как сделать ветротурбину) почти два месяца назад на YouTube, до сих пор получило более 1 миллиона просмотров. Спасибо за ваши комментарии и безоговорочную поддержку. Многие из моих друзей на YouTube сообщили мне, что видео очень полезно для тех, кого вы планируете построить большую самодельную ветротурбину. Они также сказали мне, что было бы здорово, если бы у него было голосовое объяснение вместе с видео. Да, вы можете посмотреть это видео ниже.

инструкции

1. Пропеллер ветротурбины

Итак, начнем.

Прежде всего, купите кусок трубы из ПВХ длиной 60 см, диаметром 6 дюймов и толщиной 4 мм. Мы должны вырезать 3 части лезвия из этой трубы ПВХ. Отрежьте его до необходимой формы и сделайте два отверстия, чтобы закрепить лопасти на ступице пропеллера. Вы должны быть очень осторожны при работе с угловой шлифовальной машиной. Всегда используйте угловую шлифовальную машину с защитным кожухом и не забудьте надеть защитные очки.

На следующем этапе вам нужно немного освоить навыки сварки. Возьмите шестигранную гайку и приварите ее в центре шайбы GI Plate, имеющей диаметр 2 дюйма.

Затем приварите три зажима GI L на расстоянии 120 градусов друг от друга.

Всегда используйте сварочный щиток и стекло во время практики сварки. Потому что вам нужны здоровые глаза, чтобы смотреть мои видео.

Да, сейчас самое время прикрутить все три лопасти к ступице пропеллера.

2. Сделай сам базу ветряных турбин

Еще одна важная функция ветротурбины – ее способность автоматически противостоять ветру. Иначе она не сможет максимизировать сбор энергии ветра. Этот механизм называется механизм рыскания. Работает с помощью гибкой турбинной базы и хвоста.

Затем возьмите два шарикоподшипника диаметром два дюйма и закрепите их на двух концах небольшого куска трубы GI. Я использовал M печать, чтобы исправить их.

Следующий шаг очень важен, потому что он играет важную роль в механизме рыскания, который помогает винту вращаться, чтобы противостоять ветру и максимизировать сбор энергии ветра.

Возьмите колесо Джонсона и снимите пластиковую часть. Затем сварите опорную часть на конце трубы GI. Приварить кусок железа, имеющий L-образную форму, и зажим для шланга вот так. Я сделал все это, чтобы починить шестерни, цепь, динамо и хвост на башне.

Хвост поможет винту противостоять ветру. В результате мы получим максимальный выход. Мы можем очень легко разрезать алюминиевый лист на любую форму. Сократите это к правильной форме.

3. Хвост ветротурбины DIY

Хвост поможет винту противостоять ветру. В результате мы получим максимальный выход. Мы можем очень легко разрезать алюминиевый лист на любую форму. Сократите это к правильной форме.

Безопасность прежде всего

Имейте в виду, что безопасность должна быть на первом месте. Если вы не знакомы с угловой шлифовальной машиной, я настоятельно рекомендую вам не использовать ее. В любом случае дети не должны экспериментировать с этим. Также при сварке следует надевать защитные очки, защитную маску и перчатки. Попросите профессиональных сварщиков выполнить вашу работу. Это было бы лучше. Я работал сварщиком и сварщиком два года, поэтому у меня есть некоторый опыт в таких вещах. Слава Богу.

Затем я сделал базу, используя GI Pipe и рыболовов. Посмотрите видео выше для всех других процедур подключения. Я хорошо объяснил их в видео.

Вчера я пошел на велосипедную мастерскую и попросил у них старое велосипедное динамо. Новые динамо-машины не так эффективны, как старые. Кроме того, циклические динамо являются генераторами переменного тока. Выход будет переменного тока. Лучше использовать динамо постоянного тока вместо переменного тока в маломасштабной системе выработки электроэнергии. Но я не смог найти. Нет проблем, мы можем использовать либо.

4. Соберите каждый компонент вместе

Вы получите снаряжение, цепь и колесико от старого цикла. Давайте соберем все компоненты на базе. Зафиксируйте колесо на динамо. Я использовал недорогой 12 В динамо. Если вы хотите более высокую производительность, вы можете купить эффективный динамо от Amazon.

Смотрите видео внимательно, чтобы собрать каждый компонент вместе. Убедитесь, что коленчатое колесо и маховик выровнены прямо. Затем подключите выход к батарее или мультиметру. Поместите ветрогенератор снаружи, где дует ветер.

Вот и все, DIY ветрогенератор проекта готов

как работает ветряная турбина

как работает ветряная турбина

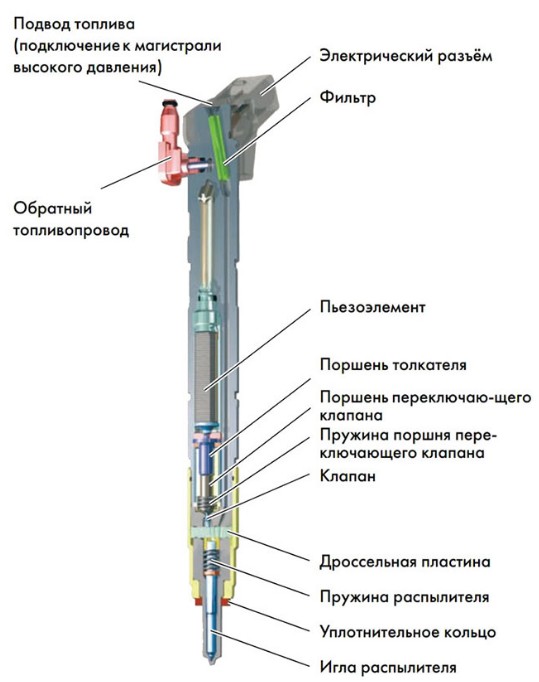

Особенности работы дизеля

Работа дизельного двигателя будет выглядеть так:

- во время движения поршня в нижнее положение осуществляется приток чистых воздушных масс в цилиндры;

- при движении поршня вверх происходит нагрев этого воздуха;

- в высочайшей точке создается большая степень сжатия, вследствие чего температура может доходить до 800-900 градусов Цельсия;

- при прохождении самой верхней точки осуществляется впрыск топлива в камеры под сильнейшим давлением. В итоге оно соприкасается с раскаленными воздушными массами и происходит воспламенение.

- под действием горения происходит рост давления в цилиндре, передающего момент, что и создает шум такого двигателя.

Благодаря указанной схеме дизельному мотору вполне достаточно небогатой смеси топлива. Стоимость подобного топлива невероятно низка, что объясняет его неприхотливость, а также экономичность. К тому же коэффициент полезного действия, а также крутящий момент выше, чем у мотора на бензине.

Но у дизеля есть и определенные минусы:

- вибрация и определенная шумность;

- определенные затруднения при холодном пуске;

- относительно невысокая мощность, но это вряд ли можно отнести к современным моделям.

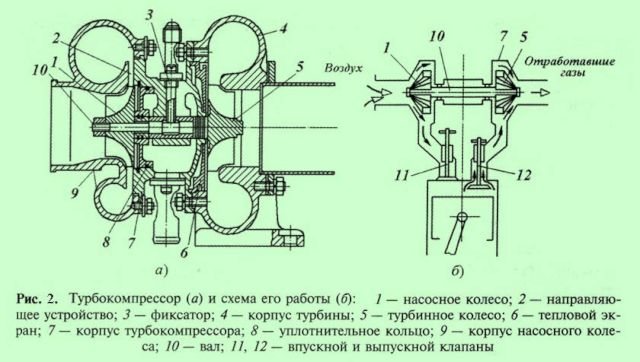

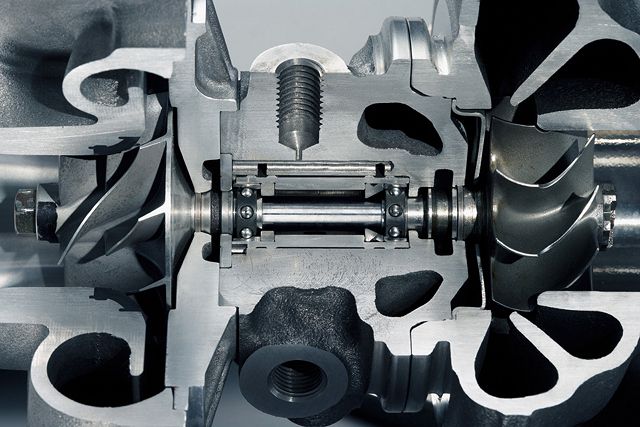

Конструкция турбокомпрессора

Принцип работы системы турбонаддува

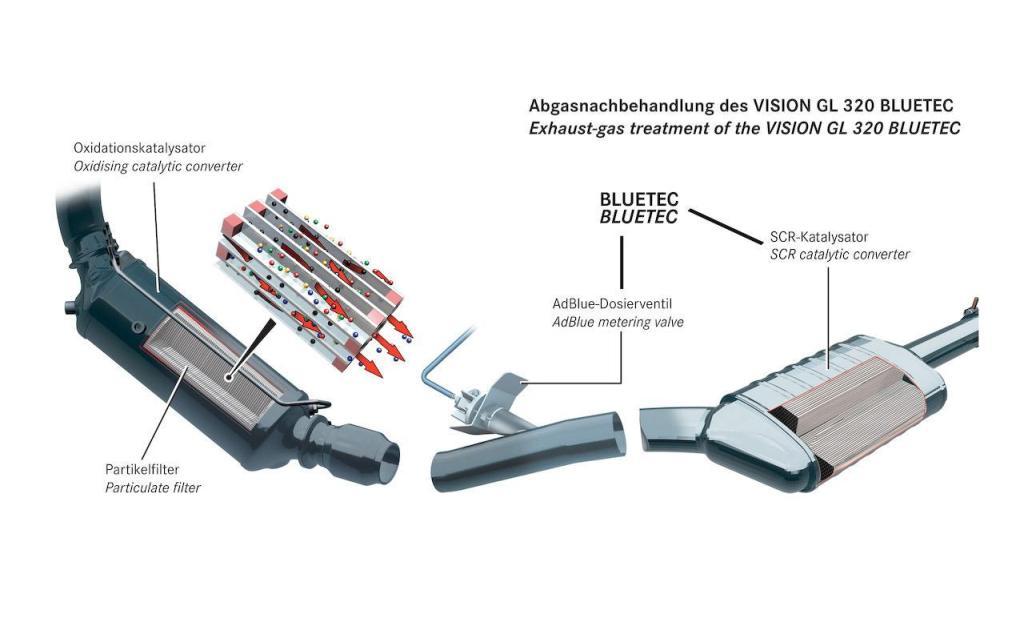

Турбонаддув включает в свою конструкцию воздухозаборник с воздушным фильтром, дроссельную заслонку, турбокомпрессор, интеркулер (охладитель наддувочного воздуха), впускной коллектор и элементы управления. Все эти элементы связаны между собой патрубками и напорными шлангами.

Основным элементом всей этой системы является турбокомпрессор, поскольку он обеспечивает нагнетание воздуха под давлением в систему. Состоит он из двух колес, посаженных на один ротор. Корпус компрессора состоит из двух камер, в каждую из которых помещено свое колесо.

Автомобильный турбокомпрессор в разрезе

Первое колесо компрессора – турбинное. Оно воспринимает на себя энергию отработавших газов и через ротор передает его на другое колесо. То есть, турбинное колесо является ведущим. Поскольку оно работает с разогретыми газами, то изготавливается это колесо, и также его камера из жаропрочных материалов.

Второе колесо – компрессорное. Оно получает вращение от ведущего колеса и является ведомым. Данное колесо засасывает через воздухозаборник воздух, сжимает его, повышая давление, и перепускает его дальше.

Свободное вращение ротора обеспечивается наличием подшипников скольжения. Данные подшипники – плавающие, то есть между ними, ротором и корпусом обеспечивается зазор. Смазка этих подшипников производится от системы смазки мотора. Чтобы масло не вытекало наружу, и не попадало в воздух или обработанные газы, в конструкции используются уплотнительные кольца.

1 – крыльчатка турбины; 2 – крыльчатка компрессора; 3 – вал; 4 – подшипниковый узел; 5 – штуцер подачи масла; 6 –регулятор. давления наддува.

В большинстве турбонаддувов используется воздушная система охлаждения, но на некоторых бензиновых двигателях встречается и жидкостная система охлаждения компрессора, входящая с состав системы охлаждения двигателя.

Интеркулер включен в систему турбонаддува для обеспечения охлаждения сжатого воздуха. Во время работы турбокомпрессора воздух разогревается, что приводит к снижению его плотности. При охлаждении плотность снова возрастает и повышается давление. Интеркулер представляет собой обычный радиатор. Он может охлаждать воздух как при помощи воздушного, так и жидкостного охлаждения. После интеркулера воздух подается во впускной коллектор, а затем уже – в цилиндры.

Особенности эксплуатации турбированных двигателей

На режимах разгона автомобиля в силу инерционности системы возникает явление, получившее название «турбояма». Сущность явления заключается в следующем:

- Автомобиль движется с небольшой постоянной скоростью.

- Турбина вращается в соответствующем режиме.

- При резком нажатии на педаль ускорения в цилиндры двигателя подается больше топлива.

- После его сгорания образуются отработавшие газы, которые с большей силой воздействуют на турбину и увеличивают мощность двигателя. Однако происходит это с некоторой временной задержкой.

Таким образом, между моментом нажатия на педаль и фактическим ускорением автомобиля присутствует некоторая временная задержка — «турбояма». Также данное явление проявляется в виде недостатка крутящего момента на малых оборотах двигателя.

Виды систем турбонаддува

Производители разработали различные способы избавления от «турбоямы»:

- Турбина с изменяемой геометрией. Конструкция предусматривает изменение сечения входного канала. За счет этого выполняется регулирование потока отработавших газов.

- Два турбокомпрессора, установленных последовательно (Twin Turbo). На каждый режим работы (обороты двигателя) предусматривается свой компрессор.

- Два турбокомпрессора, установленных параллельно (Bi Turbo). Схема разбиения на две турбины снижает инерцию системы, и турбояма становится не так ощутима.

- Комбинированный наддув. Устройство предусматривает и механический, и турбонаддув. Первый включается при низких оборотах, второй при высоких.

Что такое турботаймер и для чего он необходим

Турботаймер

Другой стороной инерционности системы с турбокомпрессором является необходимость снижать обороты постепенно. Нельзя резко выключать зажигание после того, как двигатель работал на высоких оборотах. Это обусловлено тем, что подшипники будут продолжать вращение, а поскольку масло не будет подаваться в систему — возникнет повышенное трение. Оно, в свою очередь, спровоцирует быстрый износ вала турбины.

Для решения этой проблемы применяется турботаймер. Это устройство устанавливается на приборной панели и подключается в цепь зажигания. После выключения зажигания ключом система запускает таймер, который глушит двигатель спустя некоторое время, давая возможность турбине снизить обороты до приемлемых значений.

Турбокомпаунд

Принцип турбокомпаунда состоит в утилизации дополнительной тепловой энергии выхлопных газов, которая в простых турбо- и атмосферных двигателях буквально вылетает в трубу, посредством еще одной турбины и механического ее привода на коленвал двигателя. КПД обычного грузового турбодизеля большого объема составляет около 44%, еще 21% съедает система охлаждения. Турбокомпаунд частично улавливает энергию тех 35%, которые покидают двигатель вместе с выхлопом. Особенность турбокомпаунда в том, что прибавка момента и мощности двигателя происходит без дополнительного расхода топлива.

Был впервые применен фирмой Scania в 1990 году на дизельном двигателе DTS 11 01 объемом 11 литров.

Определение и виды турбонаддува

Турбонаддувом называется система увеличения мощности двигателя (приблизительно на 30%), которая подает в камеру сгорания дополнительное количество воздуха в сжатом состоянии.

Данный механизм может быть:

- Механический, с турбонагнетателем.

- Пневматический, с турбокомпрессором.

В первом случае, для сжатия воздуха применяется устройство с механическим приводом, который соединен с автомобильным двигателем. Главный недостаток — на вращение крыльчатки расходуется мощность, возрастает расход топлива.

Во втором – компрессор вращается благодаря тому, что соединен с турбиной, которую приводят в действие выхлопные газы.

Систему турбонаддува можно установить, как на бензиновый мотор, так и на дизельный. Однако, на вторых она получила намного большее распространение, чем на первых. Связано это с тем, что у дизелей выше степень сжатия и меньше частота вращения. Тем самым, упрощается техническая реализация. Тогда как большое число оборотов карбюраторных движков повышает вероятность детонации. А повышенная температура выхлопа (до 1000 град С, против 600 град С для ДТ), ухудшает параметры воздуха.

Вследствие этого, турбонаддув с приводом от выхлопных газов более всего распространен на дизельных двигателях грузовых автомобилей и тракторов.

Регулировка давления наддува

Турбонаддув дизельного двигателя повышает его мощность за счет возрастания давления выхлопных газов, являющихся результатом увеличения числа оборотов и интенсивности работы мотора. Этот же процесс повышает давление наддува. Если его не регулировать, то на самых высоких оборотах оно может достичь опасных значений, приводящих к поломкам и механическим повреждениям.

Регулировка давления производится с помощью выпускного предохранительного клапана, а контроль максимально допустимого значения — с помощью мембраны и пружины определенной жесткости.

Суть работы: при достижении предельного значения давления, мембрана, установленная в корпусе компрессора, преодолевает воздействие пружины и открывает регулировочный клапан.

Давление регулируют как на стороне компрессора, так и на стороне турбины:

- Работающий турбокомпрессор сбрасывает в атмосферу через выпускной клапан излишки забранного воздуха, тем самым снижая давление.

- В турбине клапан выпускает отработанные газы под воздействием мембраны компрессора, когда давление всасываемого воздуха достигает максимального уровня. Благодаря этому, ротор вращается с установленной скоростью, а компрессор не забирает лишний воздух и не увеличивает давление.

Второй вариант расположения клапана позволяет изготавливать системы меньших габаритов. Кроме того, турбонагнетатель с клапаном в компрессоре подвержен чрезмерному нагреву из-за повышенной температуры выпускаемого воздуха, что негативно сказывается на эффективности его работы.

Поэтому турбонаддув дизельного двигателя чаще оснащают регулировочным клапаном в турбине, а регулировку в компрессоре используют в качестве дополнения.