Тормозные системы автомобилей: классификация и принципы работы

Содержание:

- Принцип работы пневматической тормозной системы

- Типы тормозных механизмов, применяемые в автомобилях

- Хорошие и не очень стороны пневматики

- Как работает тормозная система с пневматическим приводом?

- Торможение

- Схема дисковых тормозов

- Основные составляющие пневматической тормозной системы

- Типы и устройство тормозных колодок

- Плюсы

- Гидравлический привод тормозов

- Особенности

- На помощь пришла электроника

- Плюсы

- Пневматические тормоза: только воздух нам поможет

- Возможные неисправности тормозной системы автомобиля

Принцип работы пневматической тормозной системы

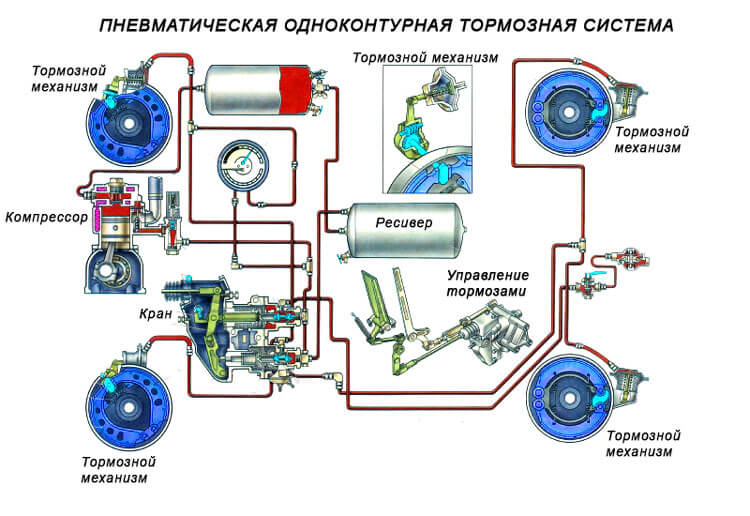

Начнем, пожалуй, с того, что в основу работы пневматической тормозной системы заложен принцип использования силы сжатого воздуха, который сосредоточен в специальных баллонах и нагнетается при помощи компрессора. Этим она отличается от всех остальных типов узлов торможения и это ее основная особенность.

Если описывать работу данной тормозной системы совсем просто, то все выглядит следующим образом. Из специальных баллонов в компрессор системы под давлением подается определенное количество воздуха. Далее, после того, как водитель нажмет на педаль тормоза, усилие передастся к тормозному крану, который создаст давление в тормозных камерах.

Сами же камеры задействуются благодаря рычагу тормозного механизма, который в принципе и позволяет осуществить процесс торможения. Как только водитель отпустит педаль тормоза, рычаг ослабиться, перестанет действовать и весть остановочный процесс прекратится.

Типы тормозных механизмов, применяемые в автомобилях

На подавляющем большинстве авто установлены тормозные механизмы фрикционного типа, работающие по принципу сил трения. Устанавливаются они непосредственно в колесе и конструктивно подразделяются на:

- барабанные;

- дисковые.

Существовала традиция устанавливать барабанные механизмы на задние колеса, а дисковые на передние. Сегодня в зависимости от модели могут ставиться одинаковые типы на все четыре колеса – или барабанные, или дисковые.

Устройство и работа барабанного тормозного механизма

Устройство системы барабанного типа (барабанный механизм) состоит из двух колодок, тормозного цилиндра и стяжной пружины, размещенных на щите внутри тормозного барабана. На колодки наклепаны или приклеены фрикционные накладки.

Тормозные колодки своими нижними концами шарнирно закреплены на опорах, а верхними – под воздействием стяжной пружины – упираются в поршни колесного цилиндра. В незаторможенном положении между колодками и барабаном имеется зазор, обеспечивающий свободное вращение колеса.

Необходимо отметить, что в приведенной конструкции износ передних и задних колодок происходит неравномерно. Дело в том, что фрикционные накладки передней по ходу движения колодки в момент торможения при движении вперёд прижимаются к барабану всегда с большей силой, чем задние. Как выход, рекомендуется менять колодки местами через определенный срок.

Тормозной механизм дискового типа

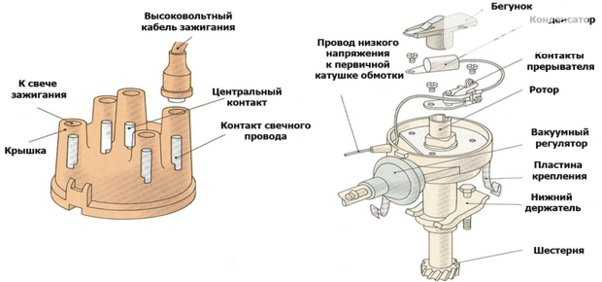

Устройство дисковых тормозов состоит из:

- суппорта, закрепленного на подвеске, в теле которого размещены наружный и внутренний тормозные цилиндры (может быть один) и две тормозные колодки;

- диска, который закреплен на ступице колеса.

Хорошие и не очень стороны пневматики

Мы рассмотрели самый примитивный случай пневматической тормозной системы, в реальных конструкциях всё гораздо сложнее. Кстати, о сложности – это один из недостатков таких схем. Какие ещё минусы, а также какие плюсы есть у них?

Начнём с хороших сторон. Неоспоримым преимуществом пневмотормозов, о котором мы уже говорили, является возможность генерировать большие усилия на тормозные колодки, при этом педаль нажимается без особых проблем. Помимо этого, такие системы прощают небольшие негерметичности в магистралях, обладают высокой надёжностью и КПД, достигающим 80-85%.

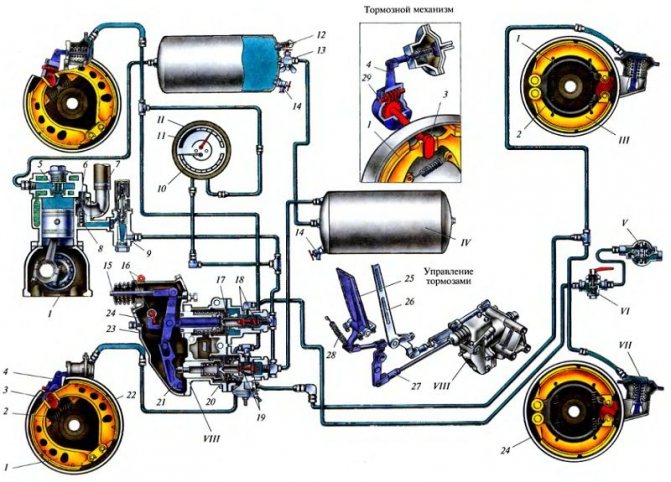

Схема тормозной системы автомобиля

Схема тормозной системы автомобиля

Конечно же, есть и недостатки. К ним относится большое время срабатывания пневматики, габариты и сложность системы, отбор мощности двигателя машины на работу компрессора, а также вероятность остаться без тормозов в морозы, так как в магистрали довольно часто попадает вода и при минусовых температурах она превращается в лёд, блокируя циркуляцию воздуха.

Вот мы и узнали как работает тормозная система с пневматическим приводом, которую вы, коллеги-автолюбители, не встретите на легковушках. А я продолжу знакомить вас с устройством машин и уже готовлю следующую интересную статью.

Не пропустите, подписывайтесь на рассылку!

Как работает тормозная система с пневматическим приводом?

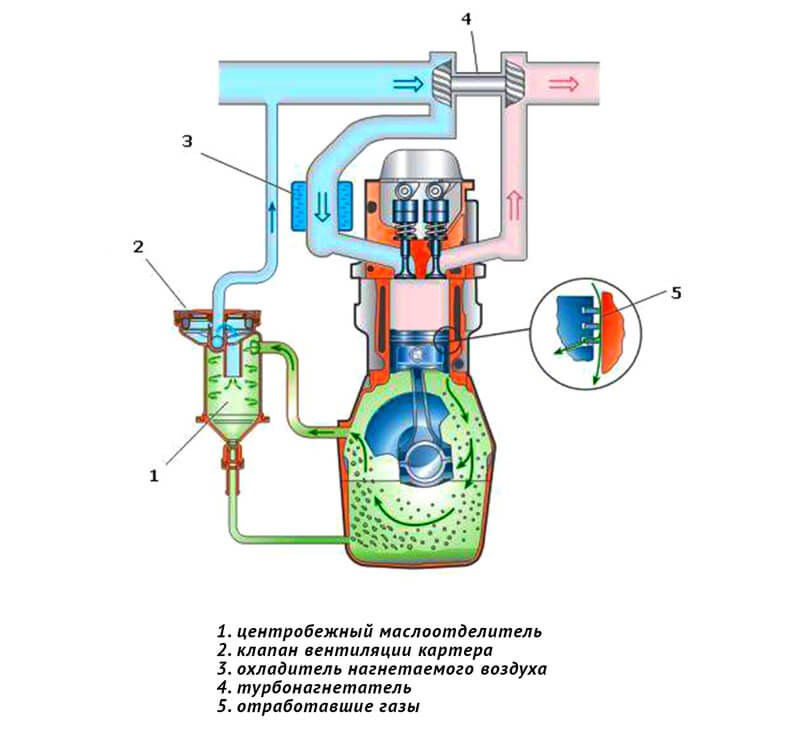

Итак, как же заставить воздух работать на нас? Чтобы разобраться в этом, давайте рассмотрим общее устройство пневмотормозов. Простейшая схема состоит из таких элементов:

- компрессор;

- ресивер (воздушный баллон);

- кран;

- тормозной цилиндр (камера);

- колодки;

- педаль.

Схема простейшего пневмотормоза автомобиля

Работают вышеперечисленные механизмы вместе следующим образом. Одним из ключевых игроков команды выступает компрессор, который постоянно во время движения закачивает под давлением воздух в ресиверы.

В остальной части системы в это время держится низкое давление, но как только Вы нажимаете педаль – всё меняется.

В момент нажатия поворотная пробка крана изменяет положение и соединяет ресиверы с тормозным цилиндром. Попавший в него под большим давлением воздух, давит на диафрагму, которая в свою очередь перемещает шток, соединённый одним концом с разжимным кулаком.

Этот кулак последнее препятствие между энергией сжатого воздуха и тормозными колодками, которые сдаются под его напором и зажимают тормоза.

Когда педаль отпущена, кран возвращается в исходное положение, тем самым соединяя тормозную камеру с атмосферой. Давление в ней падает, тормоза отпускаются.

Торможение

За остановку отвечает нижняя секция. Суть процесса сводится к следующему: воздух, проникший в камеры, давит на диафрагму, сжимающую внутреннюю пружину. Затем давление идет на толкатель и на разжимной кулачок.

Валик кулачка поворачивается и разводит тормозные колодки в стороны, что заставляет автомобиль останавливаться. Приведя педаль в первоначальное положение, пружины возвращаются на свои места, а остаток давления сбрасывается.

Стояночная система

Стояночный тормоз, он же ручник, – неотъемлемая часть управления. Эта система удерживает автомобиль на месте даже под уклоном. Чтобы сбросить давление в пружинном энергоаккумуляторе (ЭА) цилиндра, водитель обязан зафиксировать ручной тормоз в определенном положении. ЭА дает напряжение на систему, чтобы колодки плотно прижались к барабану.

Благодаря такому процессу возможна остановка грузовика, даже если воздушное давление в пневмосистеме отсутствует, что гарантирует безопасное управление тягачом. Если произошло повреждение крана, следует его заменить как можно скорее. Учитывая конструкцию и число выходов, существует два типа кранов: по строению – с поворотной ручкой или отклоняемой.

В механизме крана для грузового транспортного средства предусмотрено четыре выхода. Ручка крана, выжатая до конца, позволяет воздушному давлению свободно передвигаться от части ресивера в энергоаккумулятор, вследствие чего происходит растормаживание автопоезда.

Перевод ручки в противоположное положение заставляет клапан направить воздушный поток в другую часть так, чтобы закрыть ему доступ от ресивера. Как результат, энергия воздуха сокращается, пружины растягиваются, и происходит затормаживание.

Вспомогательная система

Вспомогательная система.

Вспомогательная система.

В случае отказа рабочих тормозных контуров автопоезд может затормозить с помощью пружинных энергетических аккумуляторов цилиндров. Сила упругости сжимает их для приостановки.

Давление частично сбрасывается до нужной отметки. Например, КамАЗ устанавливают сразу четыре механизма, имеющих общую конструкцию, но работающих изолировано друг от друга: основная или рабочая, запасная, стояночная и вспомогательная.

Если из строя вышла одна или две системы, водитель способен остановить многотонный грузовик в любых условиях.

Экстренная (автоматическая) остановка

Обрыв силы воздуха ведет к его паданию. В итоге тормозной кран сбрасывается для экстренной остановки. В это время двухпозиционный клапан закрывает проходное сечение, заставляя резко падать давление, и через две секунды срабатывает кран тормоза на прицепе.

Аварийная система (сигнализация световая и звуковая) контролирует и сообщает о работе тормозных механизмов. В случае резкого падения давления на панели сообщается о проблеме, что позволит вовремя среагировать.

Как видно, схема тормозной системы полуприцепов – достаточно сложный механизм

Важно проверять, нет ли утечки воздуха и каких-либо повреждений трубок либо проводки

Поэтому знать особенности работы и составляющие узлы крайне важно для безопасной эксплуатации. Это поможет мгновенно и правильно среагировать в экстренных ситуациях, чтобы спасти жизнь свою и других людей

Хотелось бы также упомянуть полуприцеп Schwarzmuller, покупателей привлекают технические характеристики этого агрегата, а также, легкость обслуживания.

Детальная информация видна на видео:

Схема дисковых тормозов

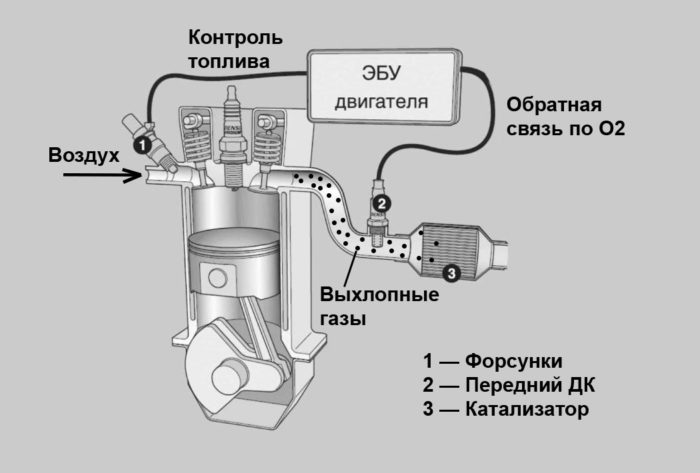

Дисковый тормозной механизм состоит из тормозного диска, который закреплен на колесе и вращается вместе с ним, двух неподвижных колодок, которые установлены внутри суппорта по обе стороны от тормозного диска.

Суппорт крепится на кронштейне. На суппорте, в его пазах также крепятся рабочие цилиндры, которые во время торможения прижимают тормозные колодки к диску.

Тормозные колодки после отпускания педали тормоза возвращаются в исходное положение пружинными элементами.

Тормозной диск в процессе торможения, под воздействием сил трения сильно нагревается. Охлаждение тормозных дисков происходит за счет конвективного омовения потоком воздуха. Для улучшения отвода накапливаемого диском тепла в нем делаются специальные отверстия и в этом случае диск является вентилируемым. Для еще большего повышения эффективности процесса торможения и нивелирования последствий перегрева диска на спортивных и скоростных автомобилях устанавливают тормозные диски, изготовленные с применением специальных керамических материалов.

Тормозной привод служит для обеспечения управления всеми составляющими тормозного механизма. В современных тормозных системах применяются такие типы тормозных приводов: механический, пневматический, гидравлический, электрический и комбинированный.

Механический привод применяется в стояночной тормозной системе (ручник). Механический привод — это система тяг, тросов и рычагов, которые служат для соединения рычага стояночного тормоза с тормозным механизмом задних колес автомобиля.

Существует также система механического привода стояночного тормоза, приводимая в действие с помощью ножной педали.

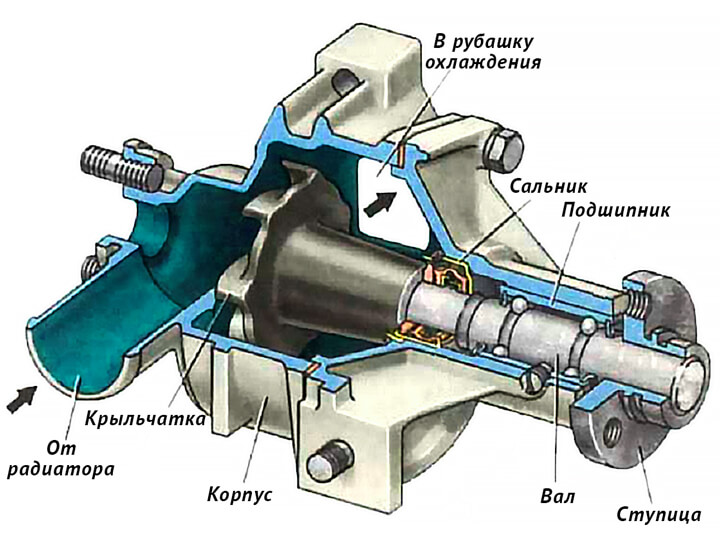

Гидравлический привод является наиболее распространенным типом привода в рабочей системе тормозов. Конструкция гидравлического привода включает: педаль тормоза, главный тормозной цилиндр, вакуумный усилитель тормозов, рабочие цилиндры, шланги и трубопроводы.

Принцип работы гидравлического привода тормозов описан чуть выше.

Для обеспечения надежности тормозной системы работа гидравлического привода организуется по двум (как правило) независимым контурам. При поломке одного контура, его функции берет на себя другой контур. Рабочие контуры могут дублировать функции друг-друга либо выполнять часть какую-то часть функций второго контура. Возможно также и выполнение каждым контуром строго своих функций. Наиболее распространенной является диагональная схема работы контуров.

Пневматический привод используется преимущественно в тормозной системе грузовых автомобилей.

Комбинированный тормозной привод, как следует из названия, представляет собой сочетание (комбинацию) двух видов привода (электропневматический, например).

Далее скажем пару слов о дополнительных системах, которые делают автомобиль более безопасным…

Анти-блокировочная система ABS, предназначается для предотвращения блокирования колес автомобиля во время очень сильного нажатия на педаль тормоза, что позволяет избежать движения юзом, и сохранить контроль над автомобилем. В состав системы ABS (Antilock Brake System) входят три элемента – это датчик измерения скорости, который устанавливается на каждом колесе, модулятор давления тормозной жидкости и блок управления системой ABS.

Система TCS создана на основе системы ABS и предназначена для предотвращения пробуксовывания колес во время слишком резкого старта или на скользкой дороге. Система (Traction Control System) существует и под названиями: ASR, ASC, ETS. Она отличается от системы ABS только наличием модифицированного блока управления.

ESP. Еще одной полезной системой, которая может устанавливаться на автомобиле, является система электронной стабилизации колес ESP. Эта система работает в повороте, причем его угол и скорость не имеют значения, при возникновении заноса задней оси автомобиля, ESP (Electronic Stability Program) обеспечивает подтормаживание переднего наружного колеса. В такой ситуации образуется стабилизирующий момент, возникающий между колесами автомобиля, который возвращает движущийся автомобиль на безопасную траекторию.

Основные составляющие пневматической тормозной системы

Обсуждаемая тормозная система делится на несколько основных составляющих, благодаря которым весь узел может функционировать должным образом. Естественно, приведенный ниже список механизмов является неполным, но в нем, как уже говорилось, будет самое главное:

- Привод управления — данная тормозная система подразумевает под приводом управления наличие элементов пневмопривода. При помощи этих частей, осуществляется автоматическое или намеренное регулирование некоторых частей энергетического привода, о котором поговорим в следующем пункте.

- Энергетический привод — этот механизм пневматической тормозной системы представляет из себя набор элементов (деталей) благодаря которым происходит обогащение воздухом, находящимся под давлением, привода управления. Таким образом, механизмы представленные в первых двух пунктах (этом и предыдущем), так сказать дополняют один другого.

- Тормоз — самое «центровое» устройство! Именно здесь, в этом механизме сосредоточены все силы, сопротивляющиеся дальнейшему движению машины в какую-либо сторону. Тормоз бывает нескольких разных типов:

- Фрикционный — останавливающая величина появляется во время соприкосновения двух частей транспортного средства, которые движутся, друг другу навстречу.

- Электрический — те же самые силы трения возникают под воздействием электромагнитного поля, но при этом объекты не соприкасаются.

- Гидравлический — тут опять-таки присутствуют два объекта, идущие навстречу один другому, но взаимодействие происходит при возрастании давления в жидкости между ними.

- Моторный — тормозящая величина возрастает в результате того, что двигатель искусственным образом повышает тормозящее действия, при этом кинетика передается прямиком на колеса машины.

- Компрессор — с подобным устройством многие встречались в бытовых ситуациях, не относящихся к машинам. По сути, это воздушный насос, отвечающий за то, чтобы тормозная система получала необходимые количества воздуха, а также регулирующий давление внутри системы. В составе этого механизма присутствует регулятор давления, на который и возлагается миссия слежения и управления подачей сжатого кислорода компрессором, для того чтобы значения колебались в строго заданных разработчиками пределах. Если показания датчика нарушаются, система может не выдержать и дать сбой, вследствие чего, есть шанс появления неисправности в тормозной системе грузовика.

- В компрессоре также присутствует подсушиватель воздуха, основной задачей которого является подготавливать воздух непосредственно для пневмосистемы, убирая из него излишние молекулы влаги, испарения от воды, а также других вредоносных примесей, таких как масляные отложения и прочее.

Стоит также сказать, что подавляющее большинство современных осушителей объединяют в себе помимо основных функций, еще и регенерирующую, а это значит, что в их комплектующие также входит и ресивер.

Тормозная система может быть снабжена еще одним интересным агрегатом, однако он задействуется далеко не везде, и имеет место быть в основном в серьезных комплектациях, называется он предохранителем от замерзаний. Принцип его работы и назначение очень просты, в холодное время года, данный девайс помешивает в баллоны со сжатым воздухом специальный химический состав. Таким образом, конденсат, который в любом случае будет присутствовать на деталях системы, не будет замерзать и создавать дополнительные проблемы.

Типы и устройство тормозных колодок

Сегодня существует два типа тормозных колодок:

- Для барабанных тормозных механизмов;

- Для дисковых тормозных механизмов.

Колодки для барабанных тормозов имеют выполненную по радиусу рабочую поверхность, и их конструкция разрабатывается с учетом особенностей установки в тормозном барабане. Такие колодки используются на грузовых автомобилях и на многих легковых автомобилях с барабанными тормозами на задней оси.

Колодки для дисковых тормозов плоские и имеют меньшие габариты, их конструкция разрабатывается под возможность установки в суппорт. Такие колодки используются в передних тормозных механизмах всех современных легковых автомобилях и во многих грузовых, а в последние годы все чаще дисковые тормоза используются и на задней оси легковых и коммерческих автомобилях.

Но независимо от типа все колодки имеют принципиально одинаковое устройство. Основой колодки выступает металлический каркас той или иной формы (определяется типом и назначением колодки), в котором предусмотрены отверстия для установки колодки в тормозной механизм. На одной из сторон колодки (в барабанной колодке — на ее выпуклой части) находится фрикционная накладка, которая обладает высоким коэффициентом трения с металлом, и обеспечивает торможение при контакте с барабаном или диском. Накладки на современных дисковых колодках приклеиваются на специальный клей, а на колодках для отечественных грузовиков с барабанными тормозами накладки крепятся с помощью заклепок из мягкого металла.

Именно во фрикционной накладке заключается вся сложность особенность тормозных колодок. Для эффективного торможения накладка должна иметь высокий коэффициент трения о стальную, чугунную или алюминиевую поверхность барабана или диска. Поэтому накладки изготавливаются из сложных композитных материалов, ?рецепт? которых у каждого производителя свой и чаще всего является коммерческой тайной. Однако в общем случае накладка изготавливается из полимерных композиций, в ее состав могут добавляться минеральные (например, асбест, который сегодня запрещен) или органические волокна, стружка из мягких металлов (в основном используется медь, которая хорошо отводит тепло) и другие добавки.

Для чего нужны такие сложности? Дело в том, что колодки работают в сложных условиях, поэтому их фрикционные накладки должны не просто обладать высоким коэффициентом трения, а обеспечивать эффективное торможение в самом широком интервале температур (практически от -50 до +300°C), при резких перепадах температур, при попадании воды, в условиях повышенного запыления, в присутствии различных химических веществ и т.д.

Кроме того, использование специальной фрикционной накладки значительно понижает уровень шума при трении колодки о тормозной диск или барабан. Использовавшиеся на заре автомобилестроения стальные колодки издавали интенсивный скрип и другие неприятные звуки, которые не доставляли удовольствия. Сегодня же тормоза работают практически бесшумно.

С течением времени фрикционная накладка изнашивается, ее толщина уменьшается, и в какой-то момент колодка перестает эффективно выполнять свои функции — в этом случае необходимо произвести ее замену. Сегодня все чаще используются колодки, оснащенные датчиками и индикаторами износа — такое решение помогает производить своевременную замену тормозных колодок без постоянного контроля их толщины.

Датчики износа колодок бывают:

- Электронные (как раз их и называют датчиками);

- Механические (чаще всего их называют индикаторами).

В качестве электронного датчика выступает контакт, встроенный в массу фрикционной накладки на определенной глубине от ее рабочей поверхности. При износе колодки датчик оголяется, и при контакте с тормозным диском на приборной панели загорается соответствующий индикатор — в этом случае следует произвести замену колодок.

В качестве механического индикатора выступает простая металлическая скоба, установленная сбоку колодки на определенной высоте от рабочей поверхности фрикционной накладки. При износе колодки скоба постепенно приближается к тормозному диску, и в какой-то момент начинает о него тереться. В этом случае скоба начинает вибрировать и издавать характерный дребезжащий звук, напоминающий водителю о необходимости заменить колодку.

Плюсы

Использование рассматриваемого устройства обусловлено рядом преимуществ, а именно:

- Пневматический привод дает возможность создавать значительное прижимное усилие на колодках при малом воздействии на педали управления.

- Доступность, безопасность и простота работы на обычном воздухе.

- Возможность накопления значительного объема потенциальной энергии воздуха в специальных резервуарах, что позволяет обеспечивать длительное и эффективное торможение даже при выходе из строя компрессора.

- Допускаются незначительные утечки воздушной смеси, которые частично компенсируются запасом сжатого воздуха.

- Простота и удобство соединительных и проводящих деталей.

- Высокий коэффициент полезного действия.

- Возможность применения конструкции для работы различного дополнительного автомобильного оборудования.

Гидравлический привод тормозов

Гидравлические приводы тормозных механизмов появились несколько позже, чем механические приводы, примерно в 1910 – 1915 г.г.

Гидравлический привод широко применяется в качестве привода рабочей тормозной системы легковых автомобилей, грузовых автомобилей малой и средней грузоподъемности, а также автобусов малой вместимости.

***

Достоинства и недостатки гидропривода тормозов

Гидравлический привод тормозных механизмов имеет ряд существенных преимуществ перед другими типами привода:

- одновременность торможения всех колес (в принципе) и требуемое распределение тормозных сил между отдельными колесами (дифференцирование тормозных усилий);

- высокий КПД – 0,9 и выше при нормальной температуре охлаждающей жидкости (для сравнения – КПД механического привода редко превышает 0,6);

- малое время срабатывания (0,05…0,2 сек). Благодаря этому свойству, обусловленному ничтожно малой сжимаемостью жидкости, гидравлический привод имеет неоспоримое преимущество перед пневматическим приводом, имеющим время срабатывания примерно в десять раз больше;

- относительно малые габариты и масса применяемых в гидроприводе приборов и устройств;

- простота конструкции и удобство компоновки (трубки гидропривода можно проложить как угодно и где угодно в кузове или других элементах конструкции автомобиля – на работоспособность привода это не повлияет).

Не лишены гидравлические приводы тормозов и некоторых существенных недостатков:

- невозможность получения большого передаточного числа привода. Как известно, передаточное число гидростатических систем можно установить соотношением площадей поперечного сечения поршней передающего и принимающего усилие гидроцилиндров (или заменяющих их элементов). Очевидно, что существенное увеличение передаточного числа привода для повышения тормозного усилия приводит к значительному увеличению хода управляющего органа (тормозной педали или рычага);

- выход из строя при местном повреждении какого-либо из элементов конструкции (трубки, штуцера и т. п.), т. е. относительно низкая надежность привода. Для устранения этого недостатка применяют многоконтурные приводы;

- невозможность продолжительного и опасность чрезмерно интенсивного торможения. Продолжительное торможение может вызвать перегрев, и даже закипание тормозной жидкости из-за нагрева элементов конструкции тормозных механизмов (колодок, барабанов и т. п.). Интенсивное торможение с чрезмерным усилием может привести к повреждению уплотнительных элементов, что, в свою очередь, приведет к разгерметизации привода и потере его работоспособности;

- высокая чувствительность к попаданию воздуха в привод, резко снижающая его работоспособность (и даже приводящая к полному отказу) при завоздушивании системы;

- зависимость КПД привода от температуры тормозной жидкости (при низких температурах эффективность работы гидравлического привода резко снижается из-за повышения вязкости жидкости);

- использование в качестве рабочего тела специальных жидкостей, способных нанести вред окружающей среде, животным и человеку при попадании на почву и во внешнюю среду.

***

Особенности

Пневматический привод тормозов при усилении нажатия на педаль получает дополнительное количество воздуха. Это обуславливает увеличение показателя давления в рабочих отсеках. При растормаживании процессы идут в пропорционально обратном порядке. Сжатая воздушная смесь выходит через клапан. Режим холостого хода регулируется посредством специального болта.

Для работы пневматического привода клапанов на прицепах монтируется кран комбинированного типа. Он представляет собой элемент с двумя секциями, верхняя из которых отвечает за работу прицепного приспособления, а нижняя часть – за тягач. Правые отделы отсеков идентичны, в седло выпускного клапана упирается шток, помещенный в механизм с втулкой и пружиной. На оси штока имеется рычаг, агрегирующий с малым аналогом.

На помощь пришла электроника

Пневматическая тормозная система по сравнению с гидравлической имеет один существенный и, к сожалению, неустранимый недостаток – меньшее быстродействие. Причина связана с пониженной скоростью распространения воздуха по трубопроводам. Особенно это заметно у автопоездов. Применение ускорительных клапанов позволяет сгладить проблему и получить приемлемое для практического применения запаздывание срабатывания тормозных механизмов задней оси длинных транспортных средств, но не более.

Выход из ситуации конструкторы нашли в применении электроники. Они установили на педаль тормоза датчик ее положения, сигнал с которого поступает на контроллер. В тормозных камерах разместили датчики давления, информацию с них также направили на блок управления. Воздух из ресиверов в тормозные камеры подается через модуляторы, управляющие команды для которых вырабатывает контроллер. Они формируются таким образом, чтобы давление воздуха в тормозных камерах соответствовало задаваемому водителем. Таким образом, появился электропневматиче-ский тормозной привод, его внедрение началось в середине 1990-х годов.

Электрический сигнал в пределах автопоезда распространяется практически мгновенно, следовательно, все его оси теперь затормаживаются одновременно. Более того, электропневматика позволяет вносить искусственное запаздывание, например, таким образом, чтобы торможение начиналось с задних осей – это будет препятствовать такому опасному явлению, как складывание автопоезда. А еще, дополнив тормозные механизмы датчиками износа, можно так распределять тормозные усилия, чтобы их износ происходил равномерно; тогда замена отслуживших свое тормозных компонентов производится разом за один заезд на станцию технического обслуживания.

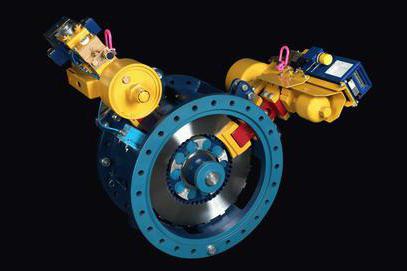

Модуль АБС для прицепного состава

Модуль АБС для прицепного состава

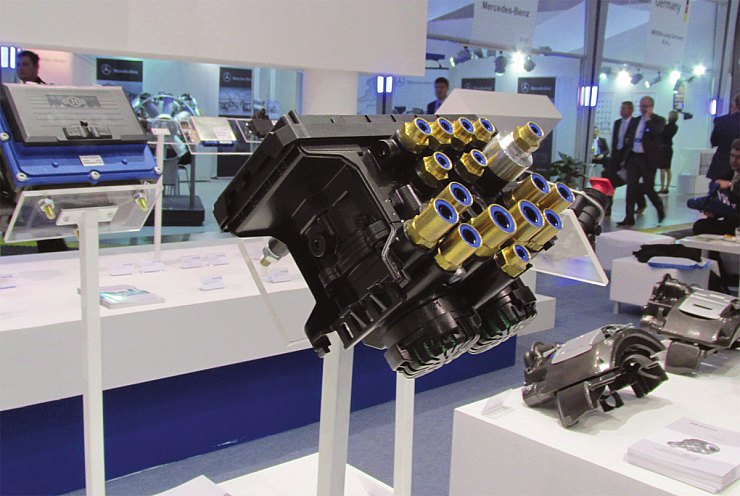

KB4TA G2 компании Knorr-Bremse Контроллер электропневматической

Контроллер электропневматической

тормозной системы EBS 5.X компании

Knorr-Bremse Модуль электропневматической тормозной системы для прицепного состава TEBS G2.2

Модуль электропневматической тормозной системы для прицепного состава TEBS G2.2

компании Knorr-Bremse Электронные блоки управления компании Knorr-Bremse.

Электронные блоки управления компании Knorr-Bremse.

Слева направо: ABS 6 «advanced», ABS 8.6 «compact»

и ABS 8.2 «advanced»

Внедрение быстродействующего электропневматического тормозного привода позволило взяться за решение задачи обеспечения курсовой устойчивости, т.е. создание системы динамической стабилизации для тяжелых грузовых автомобилей, автопоездов и автобусов. И такое устройство появилось. Это произошло в самом начале XXI века. Первоначально оно представляло собой отдельный блок, который соединялся с шиной «CAN» с помощью электропневматики, и на него заводились сигналы с трех датчиков: положения рулевого колеса, скорости вращения автомобиля вокруг вертикальной оси и поперечного ускорения автомобиля. Позднее произошла интеграция, и система динамической стабилизации стала одной из функций, выполняемых электропневмотормозами.

Плюсы

Использование рассматриваемого устройства обусловлено рядом преимуществ, а именно:

- Пневматический привод дает возможность создавать значительное прижимное усилие на колодках при малом воздействии на педали управления.

- Доступность, безопасность и простота работы на обычном воздухе.

- Возможность накопления значительного объема потенциальной энергии воздуха в специальных резервуарах, что позволяет обеспечивать длительное и эффективное торможение даже при выходе из строя компрессора.

- Допускаются незначительные утечки воздушной смеси, которые частично компенсируются запасом сжатого воздуха.

- Простота и удобство соединительных и проводящих деталей.

- Высокий коэффициент полезного действия.

- Возможность применения конструкции для работы различного дополнительного автомобильного оборудования.

Пневматические тормоза: только воздух нам поможет

Почему лишь пневматический привод подходит для подобных транспортных средств? На самом деле вся проблема в человеке, а вернее в его ограниченных силах.

Эффективность привычных для нынешних легковушек гидравлических тормозов и уже тем более механических в любом варианте исполнения зависит от силы нажатия на педаль, и даже вакуумный усилитель, призванный помочь водителю, не всесилен.

А теперь представьте, с какой силой надо давить на педаль, чтобы остановить многотонный грузовик с прицепом.

Даже если создать гидравлическую систему, нагнетаемую, например, мощным насосом, то для того чтобы погасить энергию движения столь крупной техники, давление пришлось бы повысить до огромных величин, что влияло бы на надёжность всей схемы.

Справиться с этой задачей сможет только пневмопривод. О его принципе действия и конструкции далее.

Возможные неисправности тормозной системы автомобиля

Признаками неисправности могут служить следующие «симптомы»:

- когда машина тормознула, раздается резкий свист или скрежет;

- торможение неэффективно и транспортное средство проделывает слишком большой тормозной путь;

- у педали существенно увеличился ход;

- педаль опустилась;

- на панели индикаторы постоянно показывают низкий уровень жидкости в гидравлике (даже после обслуживания и дозаправки);

- сильная вибрация педали.

Причин подобных проявлений может быть несколько. Вот наиболее распространенные.

- Утечка. Приводит к таким «симптомам», как постоянный низкий уровень жидкости или увеличение тормозного пути. Вызывается повышенным износом или механическими повреждениями деталей (причем не только патрубков, по которым течет жидкость, но и цилиндров и даже колодок). Проблема решается обследованием авто на предмет утечки и заменой вышедшей из строя детали.

- Неисправность главного цилиндра. Приводит к увеличению мягкости педали. На практике вызывается клином цилиндра из-за перегрева или износа. Сопровождается снижением эффективности торможения. В случае перегрева цилиндра из-за повышенного давления регулируют или меняют усилитель. Если проблема возникла по причине износа цилиндра, то замене подлежит именно он.

- Повышенный износ диска. Сопровождается вибрацией педали при нажатии. Также может появляться скрежет. «Лечится» заменой диска.

- Попадание воздуха в жидкость. Вызывается неправильным обслуживанием и заправкой, а также нарушением работы атмосферной камеры усилителя. Приводит к существенному снижению эффективности торможения и увеличению ходя педали. Устраняют проблему путем перезаправки жидкости. Если проблемы в усилители, то его ремонтируют или меняют.

- Вибрация дисков. Вызывает визг при торможении. Решается расточкой диска и колодок или их полной заменой на новые.