Тормозная система автомобиля: устройство, назначение и принцип действия тормозов

Содержание:

- Классификация тормозных систем автомобиля

- Вспомогательная тормозная система

- Дисковый тормозной механизм

- Классификация тормозных систем автомобиля по назначению, устройство

- Требования к условиям испытаний тормозной системы

- Рейтинг популярных тормозных дисков

- Гидравлический дисковый тормоз

- Схема дисковых тормозов

- Типы тормозных механизмов, применяемые в автомобилях

- Системы безопасности

- Дисковый тормоз

- Барабанные и дисковые тормоза

Классификация тормозных систем автомобиля

На современных автомобилях устанавливаются три-четыре вида тормозных систем:

- рабочая;

- стояночная;

- вспомогательная;

- запасная.

Основная и самая эффективная тормозная система автомобиля – рабочая. Она используется во всё время движения для регулирования скорости и полной остановки. Ее устройство довольно простое. Приводится она в действие нажатием на педаль тормоза правой ногой водителя. Такой порядок обеспечивает одновременный сброс оборотов двигателя, за счет снятия ноги с педали акселератора, и торможение.

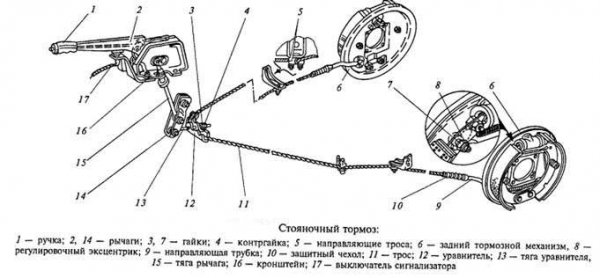

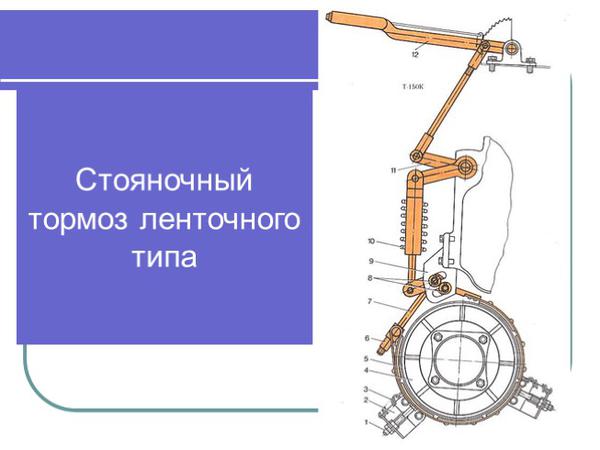

Стояночная тормозная система, как следует из названия, предназначена для обеспечения неподвижности транспортного средства во время длительной стоянки. На практике опытные водители оставляют машину с включенной первой или задней передачей. Однако на больших склонах этого может оказаться недостаточно.

Ручной стояночный тормоз используют также при трогании с места на неровных участках дороги, когда правая нога должна быть на педали газа, а левая выжимает сцепление. Плавно отпуская рукой рычаг тормоза, включая одновременно сцепление и прибавляя газ, удается предотвратить произвольное скатывание автомобиля под уклон.

Запасная тормозная система призвана дублировать основную рабочую в случае её отказа. Это может быть полностью автономное устройство, или представлять собой часть, один из контуров тормозного привода. Как вариант, функции запасной может выполнять стояночная система.

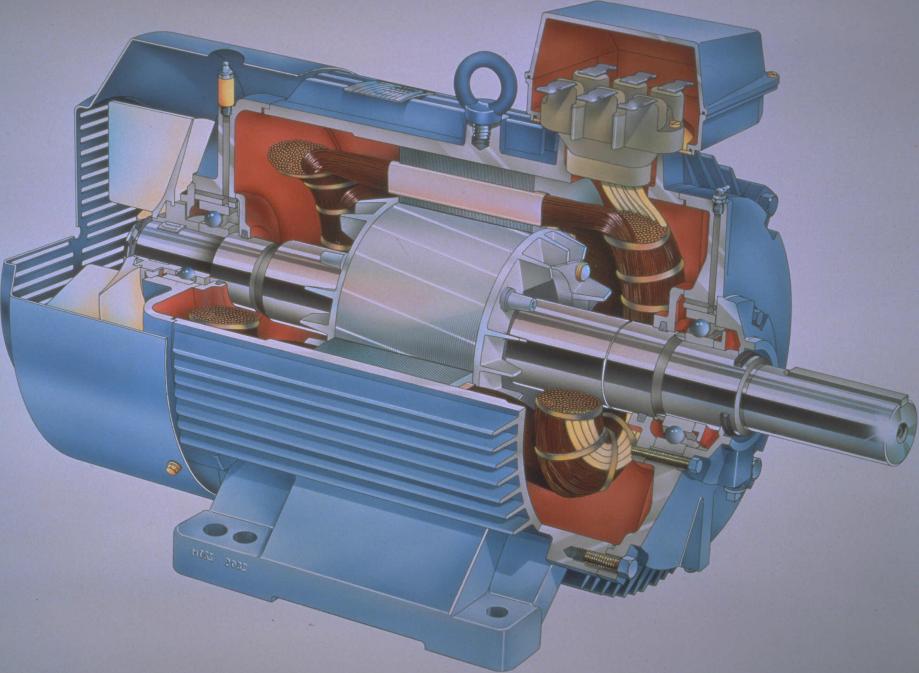

Вспомогательная тормозная система устанавливается на большегрузных автомобилях, например, на отечественных КамАЗах, МАЗах, КрАЗах. Она предназначена для снижения нагрузки на основную рабочую систему во время длительного торможения – при движении в горах или по холмистой местности.

Вспомогательная тормозная система

Используемые колесные тормоза не предназначены для непрерывного задействования. Длительное торможение (например, на затяжных спусках) может привести к перегреву тормозов. Это приводит к снижению эффекта торможения, а в худшем случае — к полному отказу тормозной системы.

Неизнашиваемой тормозной системой называют вспомогательную тормозную систему (тормоз-замедлитель). В Германии она регламентируется Правилами StVZO §41 с. 15 для использования в автобусах снаряженной массой более 5,5 т и в других транспортных средствах снаряженной массой более 9 т. Тормоз-замедлитель должен быть рассчитан на удержание полностью загруженного автомобиля при движении по спуску 7% на расстояние 6 км со скоростью 30 км/ч.

Рабочий тормоз должен соответственно рассчитываться и для прицепов. Работа тормоза-замедлителя в тягаче не должна обуславливать задействование рабочего тормоза в прицепе (см. также StVZO §72 и Ведомости Федерального законодательства 199011 Р. 885,1102).

Дисковый тормозной механизм

Рис. 1 Схема работы дискового тормозного механизма с неподвижным суппортом.

1 — наружный рабочий цилиндр (левого) тормоза; 2 — поршень; 3 — соединительная трубка; 4 — тормозной диск переднего (левого) колеса; 5 — тормозные колодки с фрикционными накладками; 6 — поршень; 7 — внутренний рабочий цилиндр переднего (левого) тормоза.

Дисковый тормозной механизм (рис.1) состоит из:

— суппорта,

— одного, двух или четырех тормозных цилиндров,

— двух тормозных колодок,

— тормозного диска.

Конструкция дискового тормозного механизма на рисунке 1 называется тормозным механизмом с неподвижным суппортом, который жестко закреплен на поворотном кулаке переднего колеса автомобиля.

Механизм состоит из тормозного диска, колодок с накладками, неподвижной скобы и двух гидроцилиндров. Чугунный тормозной диск жестко закреплен на ступице и вращается вместе с колесом.

Колодки с накладками и гидроцилиндры размещены в неподвижной скобе суппорта. Причем колодки свободно установлены на двух направляющих пальцах и прижимаются к ним фигурными пружинами. Гидроцилиндры соединены между собой гидравлической трубкой. Через штуцер по гибкому трубопроводу (тормозной шланг) в гидроцилиндры подводится тормозная жидкость. В гидроцилиндре установлен клапан прокачки (системы крана Маевского) предназначенный для удаления воздуха из цилиндра при заправке системы тормозной жидкостью или ее разгерметизацией при ремонте.

Автоматическая регулировка зазора между колодками и диском осуществляется с помощью резиновых уплотнительных колец. При нажатии водителем на педаль тормоза, избыточное давление тормозной жидкости из главного тормозного цилиндра, через рабочий контур (тормозной трубопроводы), подается в рабочие тормозные цилиндры, и тормозное усилие прикладывается к их поршням, а через них к тормозным колодкам, в результате тормозные колодки прижимаются к диску. При торможении уплотнительные кольца деформируются в направлении движения поршня.

После прекращения торможения поршни отводятся в исходное положение за счет падения давления тормозной жидкости, легкого биения тормозного диска и упругости резиновых колец, в свою очередь тормозные колодки отходят от диска и между ними устанавливается требуемый зазор. По мере износа фрикционных накладок зазор между ними и диском регулируются автоматически, так как резиновые уплотнительные кольца отводят поршни от колодок на одно и то же расстояние, определяемое упругой деформацией резиновых колец.

Сила трения между накладками тормозных колодок и диском находится в зависимости от мускульной силы, с которой нога водителя давит на педаль тормоза тем самым, осуществляя торможение вращения колеса автомобиля.

Для достижения более высокого тормозного усилиямогут быть установлены четыре рабочих цилиндра.

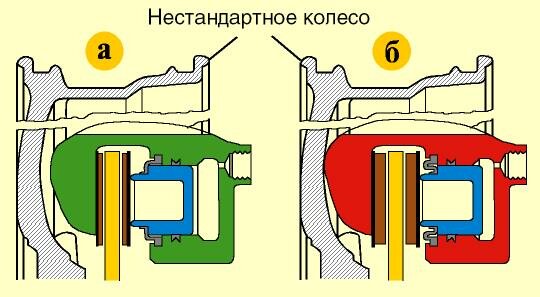

В суппорте дискового тормозного механизма может применяться только один рабочий цилиндр, в этом случае используется так называемый подвижный или «плавающий» суппорт (рис.2).

Рис.2 Дисковый тормозной механизм с подвижным «плавающим» суппортом.Положение суппорта: а — с изношенными колодками; б — после установки новых колодок.

При торможении под действием давления жидкости поршень прижимает внутреннюю тормозную колодку к диску. Плавающая скоба перемещается по направляющим пальцам, и суппорт прижимает наружную тормозную колодку к диску. Так как давление жидкости одинаково, то обе тормозных колодки прижимаются к диску с одинаковыми усилиями. После прекращения торможения упругое резиновое кольцо отводит поршень от внутренней тормозной колодки. Гидроцилиндр вместе с суппортом (плавающая скоба) перемещаются по направляющим пальцам и освобождают наружную колодку.

Автоматическое регулирование зазора в тормозе осуществляется с помощью резинового упругого кольца.

Классификация тормозных систем автомобиля по назначению, устройство

Когда-то можно было обойтись одним видом тормозов. Но автоконструкторы постоянно искали возможности улучшить их конструкцию, и на сегодняшний день мы имеем различные виды тормозных систем, отличающиеся по назначению, принципу работы и техническому исполнению.

Рабочая (основная)

Рабочая тормозная система Да, учитывая, что именно ей мы обязаны жизнью и безопасностью, рабочая тормозная система по праву стоит на первом месте. Это те тормоза, которыми водитель управляет во время движения: они позволяют замедлить или остановить транспортное средство. Рабочая тормозная система соединена с системой ABS (антиблокировочной), которая помогает маневрировать в критической дорожной ситуации.

Стояночная

Стояночная тормозная система: (1 — регулятор давления; 2 — тормозной механизм заднего колеса; 3 — кожух полуоси заднего моста с кронштейном регулятора давления; 4 — индикатор стояночного тормоза; 5 — рычаг стояночного тормоза; 6 — выключатель индикатора; 7 — уравниватель; 8 — тросы.) Назначение стояночного тормоза понятно из названия: фиксировать автомобиль на долгое время, чтобы он не покатился с горочки в отсутствие хозяина. В отличие от основной системы, стояночная предназначена для длительного включения без последствий для работоспособности. Стояночный тормоз может выручить и в том случае, когда основные тормоза по какой-то причине не работают (такое бывает редко, но бывает). Как минимум, она поможет остановиться не в ближайшем столбе.

Запасная

Резервная, она же запасная, она же аварийная – специальная тормозная система, которая предназначена для страховки в случае отказа основных тормозов. Она может устанавливаться отдельно, может быть конструктивным элементом основных тормозов, а может и вообще отсутствовать в автомобиле. Если запасного тормоза нет, в случае чего придется спасаться стояночным, он поможет.

Требования к условиям испытаний тормозной системы

Необходимые значения и условия испытаний должны применяться во время испытаний в соответствии с §19 и §20 StVZO. Допускаются отклонения от метода испытаний, описанного в Директиве 71/320/ЕЕС, приложение II, с. 1.1.2, дополненной Директивой 98/12/ЕС и метода испытаний, описанного в §41 StVZO, с. 12 — в частности, при проведении контрольных проверок в соответствии с §29 StVZO — если условия и эффект могут быть выяснены другими средствами (§41 StVZO, с. 12). При проверке автомобилей, которые ставятся на учет впервые, должно достигаться большее замедление при торможении, соответствующее обычному снятию эффекта торможения; кроме того, должно гарантироваться достаточное, современного уровня, непрерывное торможение для более длинных спусков (табл. «Необходимые значения для среднего установившегося замедления» ).

Рейтинг популярных тормозных дисков

Тормозной диск – важная комплектующая автомобиля. От качества детали зависит безопасность и комфорт вождения. Развитие науки и техники позволяет совершенствовать технические характеристики и находить новые решения в деле автомобильной комплектации. Существует небольшой рейтинг лидерами рынка, специализирующихся на производстве расходников.

Ferodo

Компания, входящая в английский концерн Federal-Mogul, занимается производством элементов тормозных систем с конца 19 века. Специализируется на запчастях для легкового и коммерческого транспорта.

Тормозные диски Ferodo – элитный товар. Характеризуются высоким качеством, износостойкостью, равномерностью нагрева и устойчивостью к высоким температурам, обеспечивающим отличное торможение. Продукт покрыт антикоррозийным составом.

Nibk

Концерн JNBK (Япония) выпускает диски и колодки, а также имеет большой ассортимент других запасных частей для городских авто

В последнее время уделяет большое внимание комплектующим для спортивных машин

Продукция Nibk соответствует высоким стандартам качества, цены при этом доступные. Особые технологии производства чугуна позволяют увеличить время эксплуатации изделия.

Диски покрыты антикоррозийным покрытием, обладают повышенной сопротивляемостью агрессивным химическим составам, характерным для городских дорог, защищены от влаги. Небольшой недостаток заключается в шуме, производимом деталью во время работы.

Brembo

Итальянский лидирующий производитель комплектующих для тормозных систем. Оригинальные диски Brembo имеют уникальное, затвердевающее под УФ-лучами покрытие, производимое на водной основе, что делает его безвредным для окружающей среды.

Оно защищает деталь от воды и соли, что особенно важно для езды по городу

Bosch

Известный немецкий производитель как запасных частей для автомобилей, так и бытовой техники, инструментов и т.д.

Изготавливается диски для легковых авто, мотоциклов, грузовиков и споркаров. Продукция Bosch долговечна, устойчива к износу, не производит много шума, сохраняет функциональность при любой погоде.

Lucas TRW

TRW – ведущая европейская компания по производству комплектующих. Диски этой фирмы качественные и безопасные. Материал изготовления – чугун и высокоуглеродистые сплавы.

Чугунные изделия прочны и покрыты защитным слоем, поэтому не ржавеют. Детали из сплавов обладают меньшим весом, устойчивы к деформациям и воздействию температур.

Ebc brakes

Продукция английской компании популярна как в Европе и Азии, так и в Соединенных Штатах. Является лидером среди производителей комплектующих для мототранспорта, но выпускает детали и для спортивных и городских авто.

EBC brakers использует технологию проверки изделий рентгеном для отбраковки деталей с внутренними дефектами (полостями и т.д.), что повышает качество продукта. Перфорированные изделия не имеют сквозных отверстий, что исключает риск растрескивания запчасти.

Otto zimmermann

Известный немецкий производитель неоригинальных запасных частей. Высокое качество по доступной цене. Фирма выпускает продукцию как для конвейерной сборки, так и для вторичного рынка.

Диски OZ идентичны оригинальным и соответствуют требованиям оригинальных производителей. Качество хорошее, устойчивы к истиранию.

Ate

Еще один немецкий бренд неоригинальных деталей, качество которых соперничает с оригинальными. Диски Ate представлены всего двумя линейками: оригиналы и усиленные. Оригинальные детали производятся для большого количества мировых марок авто, в том числе для Mercedes.

Конструкция усиленных позволяет изделиям выдерживать повышенные нагрузки при спортивной езде, машина держит дорогу и на мокрой трассе, не боятся грязи, влаги и перегрева.

Гидравлический дисковый тормоз

Гидравлические тормоза для остановки двухколесного транспортного средства передают по гидролинии тормозную жидкость. Что касается механических моделей, то здесь торможение осуществляется с помощью тросика.

Если говорить о преимуществах дисковых систем по отношению к существующим аналогам, то стоит отметить их простоту в эксплуатации. В связи с тем, что они монтируются в непосредственной близости от центра колеса, во время езды тормоза практически не засоряются. В отличии от ободных моделей, дисковые тормоза позволяют велосипедисту плавно регулировать тормозное усилие. Как показывает практика, дисковые тормозные системы редко выходят из строя и не особо нуждаются в обслуживании. Помимо этого, они не влияют на уровень износа обода.

С примером настройки дискового тормоза, переднего и заднего переключателя велосипеда вы можете ознакомиться на видео:

Как и другие комплектующие транспортных средств, тормозные дисковые системы помимо преимуществ имеют и свои недостатки. Здесь можно отметить высокие финансовые расходы во время обслуживания. Несмотря на то, что дисковые тормозные системы отличаются длительным сроком эксплуатации, при возникновении неисправности они потребуют немалой денежной суммы для ее устранения. Нужно сказать и про вес дисковых тормозов. Во многих дисциплинах данный показатель играет большое значение.

Схема дисковых тормозов

Дисковый тормозной механизм состоит из тормозного диска, который закреплен на колесе и вращается вместе с ним, двух неподвижных колодок, которые установлены внутри суппорта по обе стороны от тормозного диска.

Суппорт крепится на кронштейне. На суппорте, в его пазах также крепятся рабочие цилиндры, которые во время торможения прижимают тормозные колодки к диску.

Тормозные колодки после отпускания педали тормоза возвращаются в исходное положение пружинными элементами.

Тормозной диск в процессе торможения, под воздействием сил трения сильно нагревается. Охлаждение тормозных дисков происходит за счет конвективного омовения потоком воздуха. Для улучшения отвода накапливаемого диском тепла в нем делаются специальные отверстия и в этом случае диск является вентилируемым. Для еще большего повышения эффективности процесса торможения и нивелирования последствий перегрева диска на спортивных и скоростных автомобилях устанавливают тормозные диски, изготовленные с применением специальных керамических материалов.

Тормозной привод служит для обеспечения управления всеми составляющими тормозного механизма. В современных тормозных системах применяются такие типы тормозных приводов: механический, пневматический, гидравлический, электрический и комбинированный.

Механический привод применяется в стояночной тормозной системе (ручник). Механический привод — это система тяг, тросов и рычагов, которые служат для соединения рычага стояночного тормоза с тормозным механизмом задних колес автомобиля.

Существует также система механического привода стояночного тормоза, приводимая в действие с помощью ножной педали.

Гидравлический привод является наиболее распространенным типом привода в рабочей системе тормозов. Конструкция гидравлического привода включает: педаль тормоза, главный тормозной цилиндр, вакуумный усилитель тормозов, рабочие цилиндры, шланги и трубопроводы.

Принцип работы гидравлического привода тормозов описан чуть выше.

Для обеспечения надежности тормозной системы работа гидравлического привода организуется по двум (как правило) независимым контурам. При поломке одного контура, его функции берет на себя другой контур. Рабочие контуры могут дублировать функции друг-друга либо выполнять часть какую-то часть функций второго контура. Возможно также и выполнение каждым контуром строго своих функций. Наиболее распространенной является диагональная схема работы контуров.

Пневматический привод используется преимущественно в тормозной системе грузовых автомобилей.

Комбинированный тормозной привод, как следует из названия, представляет собой сочетание (комбинацию) двух видов привода (электропневматический, например).

Далее скажем пару слов о дополнительных системах, которые делают автомобиль более безопасным…

Анти-блокировочная система ABS, предназначается для предотвращения блокирования колес автомобиля во время очень сильного нажатия на педаль тормоза, что позволяет избежать движения юзом, и сохранить контроль над автомобилем. В состав системы ABS (Antilock Brake System) входят три элемента – это датчик измерения скорости, который устанавливается на каждом колесе, модулятор давления тормозной жидкости и блок управления системой ABS.

Система TCS создана на основе системы ABS и предназначена для предотвращения пробуксовывания колес во время слишком резкого старта или на скользкой дороге. Система (Traction Control System) существует и под названиями: ASR, ASC, ETS. Она отличается от системы ABS только наличием модифицированного блока управления.

ESP. Еще одной полезной системой, которая может устанавливаться на автомобиле, является система электронной стабилизации колес ESP. Эта система работает в повороте, причем его угол и скорость не имеют значения, при возникновении заноса задней оси автомобиля, ESP (Electronic Stability Program) обеспечивает подтормаживание переднего наружного колеса. В такой ситуации образуется стабилизирующий момент, возникающий между колесами автомобиля, который возвращает движущийся автомобиль на безопасную траекторию.

Типы тормозных механизмов, применяемые в автомобилях

На подавляющем большинстве авто установлены тормозные механизмы фрикционного типа, работающие по принципу сил трения. Устанавливаются они непосредственно в колесе и конструктивно подразделяются на:

- барабанные;

- дисковые.

Существовала традиция устанавливать барабанные механизмы на задние колеса, а дисковые на передние. Сегодня в зависимости от модели могут ставиться одинаковые типы на все четыре колеса – или барабанные, или дисковые.

Устройство и работа барабанного тормозного механизма

Устройство системы барабанного типа (барабанный механизм) состоит из двух колодок, тормозного цилиндра и стяжной пружины, размещенных на щите внутри тормозного барабана. На колодки наклепаны или приклеены фрикционные накладки.

Тормозные колодки своими нижними концами шарнирно закреплены на опорах, а верхними – под воздействием стяжной пружины – упираются в поршни колесного цилиндра. В незаторможенном положении между колодками и барабаном имеется зазор, обеспечивающий свободное вращение колеса.

Необходимо отметить, что в приведенной конструкции износ передних и задних колодок происходит неравномерно. Дело в том, что фрикционные накладки передней по ходу движения колодки в момент торможения при движении вперёд прижимаются к барабану всегда с большей силой, чем задние. Как выход, рекомендуется менять колодки местами через определенный срок.

Тормозной механизм дискового типа

Устройство дисковых тормозов состоит из:

- суппорта, закрепленного на подвеске, в теле которого размещены наружный и внутренний тормозные цилиндры (может быть один) и две тормозные колодки;

- диска, который закреплен на ступице колеса.

Системы безопасности

- Распределения усилий (EBD);

- Противопробуксовочная (ASR);

- Курсовой устойчивости (ESP);

- Экстренного торможения (BA);

- Имитации блокировки дифференциала.

Системы активной безопасности Установить все эти системы удалось благодаря использованию дополнительных модулей:

- рабочего модуля (исполнительного механизма, врезанного в магистрали тормозной системы);

- электронного блока, управляющего модулем;

- датчиков определения скорости вращения колес.

Работают эти составляющие в зависимости от того, какая система безопасности задействуется. К примеру, при включении ABS во время торможения блок управления «следит» посредством датчиков за скоростью вращения колес. При обнаружении, что одно из них замедляется быстрее, блок подает сигнал на модуль, и последний при помощи клапанов снижает давление жидкости в магистрали этого колеса.

Тормозная система постоянно совершенствуется. Но если рассматривать только механическую составляющую, то особых улучшений она не требует. Поэтому ее доработки сводятся к использованию новых материалов при изготовлении дисков, барабанов, колодок.

А вот электронная составляющая доработкам подвергается чаще. Но здесь все сводится к расширению функционала блока управления. По такому принципу построены практически все системы безопасности, поскольку основой для них выступает ABS. Хотя все чаще системы, построенные на базе тормозов, взаимодействуют с другими, не относящимися к тормозной системе. К примеру, при срабатывании ESP, включаются не только тормозные механизмы, а и системы, следящие за работой мотора.

Дисковый тормоз

По конструктивному исполнению дисковых тормозных механизмов их подразделяют на открытые и закрытые, одно- и многодисковые, а в зависимости от конструкции диска различают механизмы со сплошным и вентилируемым, металлическим и биметаллическим дисками.

Самый простой, сплошной диск применяется в тех случаях, когда возможно активное охлаждение дискового тормоза. Вентилируемый диск выполняется в виде крыльчатки-турбины.

По способу крепления скобы различают дисковые тормозные механизмы с фиксированной и плавающей скобой.

Дисковый тормоз с фиксированной скобой обеспечивает большое приводное усилие и повышенную жесткость механизма. В дисковом тормозе вращающейся деталью является тормозной диск 7, изготовленный, как правило, из чугуна и жестко прикрепленный к ступице колеса. К диску с двух сторон прижимаются тормозные колодки 3 с фрикционными накладками 11, установленные в защитном суппорте 4, прикрепленном к неподвижной стойке подвески. Внутри суппорта в специальные пазы установлены цилиндры 7 с поршнями, прижимающие тормозные колодки к диску в момент торможения. Под действием сил трения вращение диска прекращается, колеса автомобиля останавливаются. Снаружи тормозной диск закрыт диском колеса, а изнутри — защитным штампованным кожухом 2.

Дисковые тормоза устанавливают на некоторых моделях грузовых автомобилей на передних колесах. Для управления такими тормозами применяется в основном гидравлический привод. Тормозная жидкость подается в полость тормозного цилиндра по трубкам от главного тормозного цилиндра. Для соединения тормозных цилиндров, расположенных по обе стороны диска, и выравнивания давления тормозной жидкости служит трубка 5. Тормозные колодки перемещаются в осевом направлении на специальных пальцах, служащих направляющими.

Дисковые тормоза, работающие в масле, широко используются в трансмиссиях современных гусеничных машин.

Барабанные и дисковые тормоза

Барабанный тормозной механизм (рис. 4) состоит из:

- тормозного щита,

- тормозного цилиндра,

- двух тормозных колодок,

- стяжных пружин,

- тормозного барабана.

Схема работы барабанного тормозного механизма

1 – тормозной барабан; 2 – тормозной щит; 3 – рабочий тормозной цилиндр; 4 – поршни рабочего тормозного цилиндра; 5 – стяжная пружина; 6 – фрикционные накладки; 7 – тормозные колодки

Тормозной щит жестко крепится на балке заднего моста автомобиля, а на щите, в свою очередь, закреплен рабочий тормозной цилиндр. При нажатии на педаль тормоза поршни в цилиндре расходятся и начинают давить на верхние концы тормозных колодок. Колодки в форме полуколец прижимаются своими накладками к внутренней поверхности круглого тормозного барабана, который при движении автомобиля вращается вместе с закрепленным на нем колесом. Торможение колеса происходит за счет сил трения, возникающих между накладками колодок и барабаном. Когда же воздействие на педаль тормоза прекращается, стяжные пружины оттягивают колодки на исходные позиции.

Преимущества барабанных тормозов:

- низкая стоимость, простота производства;

- обладают эффектом механического самоусиления. Благодаря тому, что нижние части колодок связаны друг с другом, трение о барабан передней колодки усиливает прижатие к нему задней колодки. Этот эффект способствует многократному увеличению тормозного усилия, передаваемого водителем, и быстро повышает тормозящее действие при усилении давления на педаль.

Дисковый тормозной механизм (рис.5) состоит из:

- суппорта,

- одного или двух тормозных цилиндров,

- двух тормозных колодок,

- тормозного диска.

Схема работы дискового тормозного механизма

1 – наружный рабочий цилиндр (левого) тормоза; 2 – поршень; 3 – соединительная трубка; 4 – тормозной диск переднего (левого) колеса; 5 – тормозные колодки с фрикционными накладками; 6 – поршень; 7 – внутренний рабочий цилиндр переднего (левого) тормоза

Суппорт закреплен на поворотном кулаке переднего колеса автомобиля. В нем находятся два тормозных цилиндра и две тормозные колодки. Колодки с обеих сторон «обнимают» тормозной диск, который вращается вместе с закрепленным на нем колесом. При нажатии на педаль тормоза поршни начинают выходить из цилиндров и прижимают тормозные колодки к диску. После того, как водитель отпустит педаль, колодки и поршни возвращаются в исходное положение за счет легкого «биения» диска. Дисковые тормоза очень эффективны и просты в обслуживании. Даже новичку замена тормозных колодок в этих механизмах доставляет мало хлопот.

Преимущества дисковых тормозов:

- при повышении температуры характеристики дисковых тормозов довольно стабильны, тогда как у барабанных снижается эффективность

- температурная стойкость дисков выше, в частности, из-за того, что они лучше охлаждаются

- более высокая эффективность торможения позволяет уменьшить тормозной путь

- меньшие вес и размеры

- повышается чувствительность тормозов

- время срабатывания уменьшается

- изношенные колодки просто заменить, на барабанных приходится предпринимать усилия на подгонку колодок, чтобы одеть барабаны

- около 70% кинетической энергии автомобиля гасится передними тормозами, задние дисковые тормоза позволяют снизить нагрузку на передние диски