Автомобильные турбокомпрессоры: все самые важные факты

Содержание:

- Детали турбины

- Области применения турбокомпрессоров

- Устройство и принцип работы турбины на бензиновом двигателе

- Турбояма и турбоподхват

- Принцип действия автомобильной турбины

- Система смазки

- Устройство ротора турбины

- Конструкция турбокомпрессора

- Изобретение, опередившее время

- Здравствуйте, друзья

- Как самому отремонтировать и настроить актуатор турбины

- Принцип работы двигателя с турбонаддувом

- Материалы, из которых изготовлен турбокомпрессор

- Преимущества и недостатки установки турбонаддува

- Устройство турбин

Детали турбины

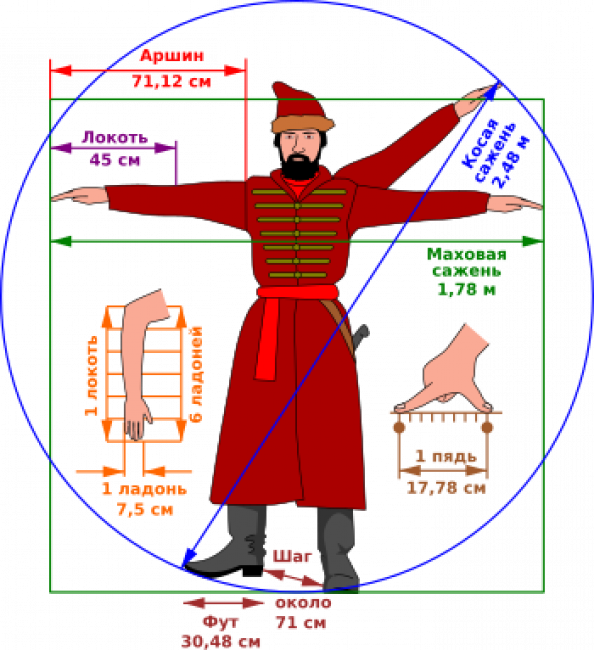

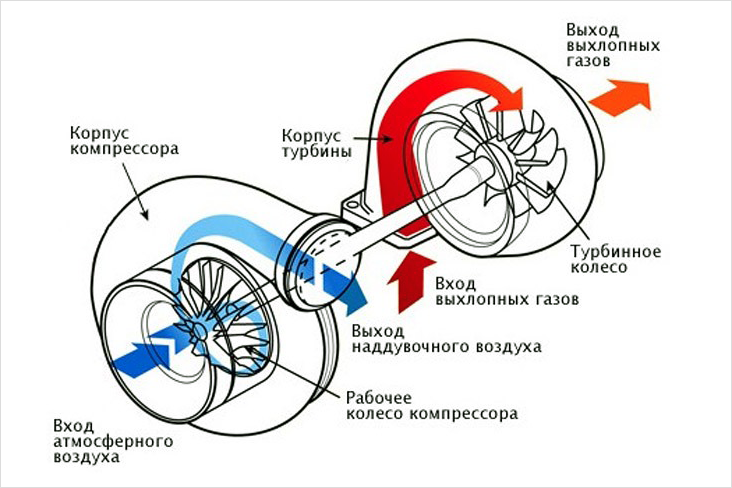

Устройство турбокомпрессора включает в свой состав 8 деталей. Имеется турбинное колесо, которое вращается в корпусе, обладающим специальной формой. Основное предназначение — это передача энергии отработавших газов компрессору. Исходным материалом для сборки этих элементов являются жаропрочные материалы, к примеру, керамика.

Устройство турбокомпрессора также включает в свой состав компрессорное колесо, которое засасывает воздух. Оно также занимается его сжатием и нагнетанием в цилиндры двигателя. Располагается колесо в специальном корпусе, как и турбинное. Оба эти колеса крепятся на вал ротора, вращение которого осуществляется на подшипниках скольжения.

Устройство и действие турбокомпрессора, особенно в бензиновых двигателях, требует дополнительного охлаждения. Обычно это жидкостная система охлаждения. Кроме охлаждения самой системы, происходит также охлаждение и сжатого воздуха. Для этого турбина имеет интеркулер воздушного или же жидкостного типа. Охлаждение воздуха необходимо, так как благодаря этому увеличивается его плотность, а значит, и давление.

Данная система управляется регулятором давления. Этот перепускной клапан способен ограничивать поток отработанных газов. Таким образом, некоторое количество будет проходить мимо турбинного колеса.

Области применения турбокомпрессоров

Турбокомпрессор, приводимый в действие отработавшими газами, в его настоящей форме уходит корнями к работам Альфреда Бюхи (1905), который уже тогда увидел потенциал объединения наддува и перекрытия клапанов для очистки остаточных отработавших газов. Турбокомпрессоры, приводимые в действие отработавшими газами, традиционно применялись для наддува на больших дизельных двигателях грузовых автомобилей, судов и железнодорожных локомотивов, а также сельскохозяйственных и строительных машин.

Применение турбокомпрессоров на автомобильных дизельных двигателях

Первые дизельные двигатели легковых автомобилей, оборудованные турбокомпрессорами, приводимыми в действие отработавшими газами, увидели свет в середине 1970-х годов. Появление «перепускной заслонки» для регулирования давления наддува окончательно утвердило концепцию двигателя, ориентированного на крутящий момент, и позволило значительно повысить гибкость. Дальнейшее повышение рабочих характеристик легковых автомобилей было достигнуто за счет применения систем прямого впрыска топлива (1987) и турбокомпрессоров с изменяемой геометрией турбины (1996) или систем двухступенчатого турбонаддува (2004). Результатом этих инноваций стало заметное увеличение на европейских рынках доли автомобилей с дизельными двигателями. В настоящее время в Европе все дизельные двигатели легковых и коммерческих автомобилей оборудуются турбокомпрессорами, приводимыми в действие отработавшими газами и промежуточными охладителями (охладителями наддувочного воздуха).

Применение турбокомпрессоров на легковых автомобилях с бензиновыми двигателями

Применение турбонаддува бензиновых двигателей первоначально оставалось резервом повышения мощности только для мощных двигателей спортивных автомобилей и из-за неадекватной управляемости («запаздывания») турбонаддув относительно редко применялся на серийно выпускаемых легковых автомобилях. Однако в дальнейшем появилась тенденция к применению турбонаддува на бензиновых двигателях малой и средней мощности. В дополнение к повышению к.п.д., одна из основных целей заключалась в том, чтобы избежать увеличения количества цилиндров и связанного с этим увеличения размеров двигателя и расхода топлива.

В отличие от дизельных двигателей, в настоящее время, хотя и в меньшей степени, применяются нагнетатели с механическим приводом (по соображениям, обусловленным рынком, а также благодаря превосходным характеристикам в переходных режимах, когда требуется быстрое увеличение давления наддува). В настоящее время бензиновые двигатели с прямым впрыском топлива, оборудованные турбокомпрессорами, приводимыми в действие отработавшими газами, практически достигли уровня двигателей с нагнетателями с механическим приводом в отношении скорости увеличения давления наддува в переходных режимах.

В настоящее время для повышения мощности и крутящего момента бензиновых двигателей с небольшим рабочим объемом при относительно небольшой частоте вращения коленчатого вала применяются комбинации механического наддува и турбонаддува с использованием отработавших газов (комбинированный наддув).

В то время как турбокомпрессор, приводимый в действие отработавшими газами, с изменяемой геометрией турбины является стандартным нагнетателем для дизельных двигателей, высокие температуры и затраты, связанные с использованием этой технологии, до сих пор позволяют использовать ее для бензиновых двигателей только в ограниченной степени, в некоторых сегментах рынка.

В отношении содержания вредных веществ в отработавших газах и расхода топлива, а также иных рабочих характеристик важность турбонаддува при помощи турбокомпрессоров, приводимых в действие отработавшими газами, на разрабатываемых новых двигателях с малым рабочим объемом и уменьшенным количеством цилиндров будет возрастать. Сегодня мы наблюдаем резкий рост выпуска бензиновых двигателей с турбонаддувом, и в течение нескольких следующих лет ожидается Резкий рост этого сектора рынка

Устройство и принцип работы турбины на бензиновом двигателе

По сути, принцип работы всех нагнетателей прост, а в некоторых местах примерно одинаков. Во всех системах при помощи специального компрессора воздух под давлением подается в двигатель автомобиля.

В свою очередь стоит различать два абсолютно разных типа нагнетателей воздуха в двигатель автомобиля:

- Первый тип – это турбины, которые используют энергию отработанных газов для повышения давления в цилиндрах.

- Второй тип – это механические компрессоры с приводом от самого двигателя.

Как правило, давление, нагнетаемое компрессором, не превышает 80 процентов от стандартной схемы заполнения камеры сгорания, которая осуществляется в атмосферном двигателе вследствие разряженности, возникающей в цилиндре.

Устройство турбинного нагнетателя зависит от его типа. Разные конструкции могут отличаться между собой. Тем не менее, основные детали турбины зачастую одни и те же:

- Крыльчатка с лопастями;

- Турбинные и компрессорные колеса;

- Вал;

- Клапан, управляющий потоком выхлопных газов;

- Сам корпус и патрубки.

Принцип работы турбины на бензиновом двигателе, которая работает благодаря энергии отработавших газов, прост:

- Газы поступают в турбину, под их давлением раскручивается ротор.

- Колесо компрессора, находясь на том же валу, что и ротор, вращаясь вместе с ним, засасывает воздух из атмосферы и подает его в камеры сгорания мотора.

- Отработавшие газы после того, как раскрутили ротор, выходят через патрубок в глушитель.

В зависимости от используемого компрессора, турбинный нагнетатель может увеличить давление воздуха в цилиндре на величину от 20 до 85 процентов! При этом мощность двигателя возрастает на 10-55 процентов.

В свою очередь, если на автомобиле стоит компрессор, который работает не за счет энергии газов, а благодаря механическому приводу с коленвалом, то в таких системах часть мощности двигателя затрачивается на то, чтобы обеспечить работу нагнетателя. Как следствие, падает мощность, передаваемая на колеса, а также повышается расход топлива. Другими словами эффективность такой установки ниже, хотя и в ней есть свои плюсы, но эта статья не о них.

В остальном же, принцип работы компрессора на бензиновом двигателе схож с предыдущим вариантом:

Раскручиваясь посредством зацепления с коленчатым валом, чаще всего с помощью ремня, колесо компрессора подает воздух в двигатель.

Таким образом, получается увеличить количество подаваемого воздуха в мотор примерно до 50%.

Дело в том, что при нагревании плотность воздуха падает, а при сдавливании он может разогреваться до 170-190 градусов. Поэтому в систему был добавлен специальный радиатор, который его охлаждает и не позволяет снижать показатели наполнения цилиндров воздухом.

Турбояма и турбоподхват

Крыльчатка турбины и компрессорное колесо закреплены на одной общей оси. По этой причине наблюдается определенная зависимость, которая заключается в увеличении подачи воздуха компрессором только с ростом оборотов турбины. Специалисты выделяют понятие турбоямы (турболаг), что означает задержку прироста мощности дизеля при резком нажатии на акселератор.

Турбояма возникает в результате инерционности всей системы турбонаддува. Дело в том, что для раскручивания турбинного колеса поступающими на крыльчатку выхлопными газами нужно определенное время. Турбоподхват является резким увеличением оборотов ДВС, который возникает следом за турбоямой.

Крыльчатка турбины раскручивается выхлопными газами для создания эффективного давление наддува турбокомпрессором. При определенных условиях турбина может вращаться с очень большой частотой, что зависит от конструктивных особенностей корпуса устройства и интенсивности потока отработавших газов.

-

Как проверить турбину на дизельном двигателе

Самостоятельная проверка турбокомпрессора дизельного двигателя. Проверка нагнетателя без снятия. Наличие масла в корпусе турбины, люфт вала, крыльчатка. Читать далее

-

Регулировка и ремонт актуатора турбины своими руками

Когда и почему возникает необходимость настроить актуатор турбокомпрессора. Принцип работы устройства, особенности и доступные способы настройки вестгейта. Читать далее

-

Ресурс турбины дизельного двигателя

От чего зависит срок службы турбонагнетателя дизельного ДВС. Особенности и рекомендации касательно эксплуатации и ремонта турбин с изменяемой геометрией. Читать далее

-

Турбонаддув: устройство и конструктивные особенности

Устройство турбокомпрессора, главные элементы конструкции, выбор турбины. Преимущества и недостатки бензиновых и дизельных двигателей с турбонаддувом. Читать далее

-

Турбированный двигатель: что это такое?

Что представляет собой двигатель с наддувом и чем отличается от атмосферного. Основные преимущества и недостатки турбированных ДВС. Какой мотор выбрать. Читать далее

-

Турбокомпрессор или механический нагнетатель?

Выбор механического нагнетателя или турбокомпрессора. Конструкция, основные преимущества и недостатки решений, установка на атмосферный тюнинговый мотор. Читать далее

Принцип действия автомобильной турбины

Суть работы турбонагнетателя заключается в увеличении производительности маломощного движка с минимальным количеством цилиндров и небольшим объемом топлива путем вторичного использования выхлопных газов. Результаты могут быть потрясающими: например, литровый трехцилиндровый мотор способен выдать мощность в 90 лошадиных сил без дополнительного объема топлива, причем с показателем высокой экологичности.

Работает система очень просто: отработанное топливо — газы — сразу не выходит в атмосферу, а попадает на ротор пристроенной к выхлопной трубе турбины, которая, в свою очередь, находится на одной оси с нагнетателем воздуха. Горячий газ раскручивает лопасти турбо-системы, а те приводят в движение вал, что способствует поступление воздуха в холодную улитку. Сжатый колесом воздух, поступая внутрь агрегата, действует на крутящий момент двигателя и под давлением, увеличивая объем газо-топливной жидкости, способствует увеличению мощности агрегата.

Получается, что для результативной работы движка нужно не больше бензина, а достаточное количество уплотненного воздуха (что совершенно бесплатно), который смешиваясь с топливом повышает его КПД (коэффициент полезного действия).

Система смазки

Это неотъемлемая составляющая любой турбины. Принцип работы системы смазки простой. Масло подается между подшипником и корпусом компрессора через множество каналов под давлением. Но не стоит думать, что эта система нужна только для смазки. Также она охлаждает нагретые детали компрессора. На некоторых двигателях турбина сопряжена с общей системой охлаждения. Благодаря этому, достигается лучшее охлаждение, но такая конструкция значительно сложнее и дороже в производстве.

Дабы избавиться от турбоямы, производители постоянно совершенствуют конструкцию турбины на дизеле. Принцип работы ее остается прежним, но меняются следующие моменты:

- Масса компрессора. Турбина изготавливается из одновременно легких и прочных материалов (например, из керамики).

- Конструкция подшипников. Чем меньше потери на трение, тем выше производительность турбины. Колесо легче раскручивается до номинальных значений.

Устройство ротора турбины

Каждый ротор помещается в корпус цилиндра. Показатели давления на сегодняшний день они могут достигать 300 МПа, так что корпус данных устройств выполняется двустенным. Это помогает уменьшить разность давления на каждый из них, что позволяет уменьшать толщину каждой из них. Кроме того, это помогает упростить процесс затяжки фланцевых соединений, а также дает возможность турбине при необходимости быстро изменить показатель своей мощности.

Обязательным является наличие горизонтального разъема, который предназначен для легкого процесса монтажа внутрь корпуса, а также должен обеспечивать быстрый доступ к уже установленному ротору, во время проведения ревизии или ремонта. Когда осуществляется непосредственный монтаж турбины, то все плоскости разъемов нижних корпусов монтируются специальным образом. Чтобы упростить данную операцию, принято считать, что все горизонтальные плоскости соединены в одну общую.

Когда в дальнейшем наступает момент монтажа валоповоротного устройства паровой турбины, то его помещают в уже имеющийся горизонтальный разъем, что обеспечивает его центровку. Это необходимо для того, чтобы избежать ударения ротора о статор во время вращения. Такой дефект может привести к довольно серьезной аварии на объекте. Из-за того, что пар внутри турбины характеризуется очень высокой температурой, а вращение ротора происходит на масляных пленках, температура масла должна быть не более чем 100 градусов по Цельсию. Это значение подходит как по требованиям пожаробезопасности, так и соответствует наличию определенных смазочных свойств у материала. Для того чтобы добиться таких показателей, вкладыши подшипников выносятся за корпус цилиндра. Их размещают в специальных точках — опорах.

Конструкция турбокомпрессора

Принцип работы системы турбонаддува

Турбонаддув включает в свою конструкцию воздухозаборник с воздушным фильтром, дроссельную заслонку, турбокомпрессор, интеркулер (охладитель наддувочного воздуха), впускной коллектор и элементы управления. Все эти элементы связаны между собой патрубками и напорными шлангами.

Основным элементом всей этой системы является турбокомпрессор, поскольку он обеспечивает нагнетание воздуха под давлением в систему. Состоит он из двух колес, посаженных на один ротор. Корпус компрессора состоит из двух камер, в каждую из которых помещено свое колесо.

Автомобильный турбокомпрессор в разрезе

Первое колесо компрессора – турбинное. Оно воспринимает на себя энергию отработавших газов и через ротор передает его на другое колесо. То есть, турбинное колесо является ведущим. Поскольку оно работает с разогретыми газами, то изготавливается это колесо, и также его камера из жаропрочных материалов.

Второе колесо – компрессорное. Оно получает вращение от ведущего колеса и является ведомым. Данное колесо засасывает через воздухозаборник воздух, сжимает его, повышая давление, и перепускает его дальше.

Свободное вращение ротора обеспечивается наличием подшипников скольжения. Данные подшипники – плавающие, то есть между ними, ротором и корпусом обеспечивается зазор. Смазка этих подшипников производится от системы смазки мотора. Чтобы масло не вытекало наружу, и не попадало в воздух или обработанные газы, в конструкции используются уплотнительные кольца.

1 – крыльчатка турбины; 2 – крыльчатка компрессора; 3 – вал; 4 – подшипниковый узел; 5 – штуцер подачи масла; 6 –регулятор. давления наддува.

В большинстве турбонаддувов используется воздушная система охлаждения, но на некоторых бензиновых двигателях встречается и жидкостная система охлаждения компрессора, входящая с состав системы охлаждения двигателя.

Интеркулер включен в систему турбонаддува для обеспечения охлаждения сжатого воздуха. Во время работы турбокомпрессора воздух разогревается, что приводит к снижению его плотности. При охлаждении плотность снова возрастает и повышается давление. Интеркулер представляет собой обычный радиатор. Он может охлаждать воздух как при помощи воздушного, так и жидкостного охлаждения. После интеркулера воздух подается во впускной коллектор, а затем уже – в цилиндры.

В турбонаддув входят элементы управления, которые обеспечивают правильное функционирование. Главным элементом управления является регулятор давления. Данный регулятор представляет собой перепускной клапан. Этот клапан регулирует количество подаваемых отработанных газов на турбинное колесо. Данный клапан работает на основе показаний датчика давления наддува, входящий в систему управления двигателем. Этот клапан обеспечивает подачу только необходимого количества отработанных газов, остальные пуская в обход турбокомпрессора.

Также в систему управления турбонаддува могут входить еще один клапан– предохранительный, который устанавливается за компрессором. Он обеспечивает защиту от возможных скачков давления в системе при резком закрытии дросселя. Этот клапан может либо стравливать избыток давления, либо перегонять лишний воздух на вход в турбокомпрессор.

Изобретение, опередившее время

На первый взгляд, может создаться впечатление, что турбокомпрессор это изобретение молодое, но оказывается его история уходит корнями в ХIХ век.

На заре автомобилестроения инженеры уже поняли, что повысить мощность двигателя можно за счёт увеличения объёма воздуха, поступающего в его камеры сгорания. Работы в этом направлении велись достаточно активные, и в 1911 году на систему наддува даже был выдан патент.

Но данная дата не стала отправной точкой для турбин в автомобилестроении, эти механизмы в силу своей технологической сложности стали использоваться в первую очередь в кораблестроении и авиации.

Нужно сказать, что компрессоры и по сей день незаменимы в тяжёлом машиностроении, для примера приведём турбокомпрессор тк 34, используемый в железнодорожных локомотивах.

Некоторые компании заложили основы своего успеха в те годы. Фирма garrett, турбокомпрессоры которой известны во всём мире, начинали именно с самолётов.

До массового производства для наших четырёхколёсных друзей эти устройства добрались лишь в 60-х годах, и их дебют стал не самым успешным. Первыми рискнули попробовать турбокомпрессоры на серийных авто американцы, но появление системы на бензиновых моторах оказалось неудачным – двигатели быстро выходили из строя.

Прошёл ещё десяток лет, прежде чем турбины вновь появились на горизонте. В этот раз технология выстрелила — Mercedes-Benz 300SD 1978 года получил турбодизель, который оказался настолько хорош, что, по сути, дал старт турбоэре в массовом автомобилестроении.

Здравствуйте, друзья

ТРДД с вентилятором на входе.

В сегодняшней небольшой статье продолжаем более конкретное знакомство с типами авиационных двигателей. Двухконтурный турбореактивный двигатель (ТРДД) уже не раз упоминался по сайту и осталось только познакомиться с ним поближе.

Главная идея статьи в том, чтобы понять каково, собственно, главное отличие ТРДД от его предшественника, так сказать первого звена в двигательном семействе, обычного турбореактивного двигателя (ТРД).

Правильней, наверное, было бы сказать даже не просто отличие, а преимущество. Ведь на сегодняшний день ТРД активно сдает свои позиции (если уже не сдал совсем :-)) двухконтурному двигателю. ТРДД теперь превратился в самый распространенный воздушно-реактивный авиационный двигатель на земле.

Главная причина этому одна – высокая экономичность при столь же высокой тяговой эффективности. В наше время растущего энергодефицита такой важный фактор значит очень многое. Экономичность и, соответственно, дальность полета.Современный самолет с ТРДД имеет в этой области большие преимущества.

Первые разработки по теме двухконтурный турбореактивный двигатель начались еще в 19-м веке. Начал их (по крайней мере это официально известно :-)) русский инженер Федор Романович Гешвен (наш ! :-)). В 1939 году А.М. Люлька, ставший в последствии знаменитым конструктором авиадвигателей, разработал ТРДД такой схемы, которая используется в современных двухконтурных двигателях. Но ни тогда, ни в последующие годы проблема экономичности ТРД не стояла так остро, как сейчас. Это были скорее просто конструктивные варианты воздушно-реактивного двигателя, хотя выигрышно-положительные стороны их были известны.

Таковым положение дел оставалось вплоть до 50-х годов, когда ТРД уверенно стали завоевывать первенство среди авиационных двигателей мира. И уже тогда стал проявляться их, пожалуй, главный недостаток. На относительно небольших скоростях полета эти двигатели довольно неэкономичны. Или, говоря другими словами, имеют низкий коэффициент полезного действия.

В одной из прошлых статей я упомянул как-то прочитанный мной в одной из книг интересный факт, неплохо характеризующий этот недостаток. Там было сказано, что в течение одной летной смены полка сверхзвуковых бомбардировщиков ТУ-22 (они были оснащены ТРДФ) потреблялось количество керосина, равное месячному бюджету Белорусской ССР по топливу. За достоверность сказанного не ручаюсь, но очень похоже на правду :-).

Бомбардировщик ТУ-22.

То есть для повышения экономичности было бы конечно хорошо снизить подачу топлива в двигатель. Но ведь чем меньше топлива в камере сгорания, тем меньше температура газа. Воздушный поток, проходящий через двигатель, получит меньше энергии, и в дальнейшем, при выходе из сопла, скорость потока будет ниже. А это значит, что и тяга тоже уменьшится.

Выходит, ничего хорошего … Однако есть возможность этого избежать. Уменьшение тяги, полученное за счет падения скорости истечения газовоздушного потока из двигателя, можно компенсировать увеличением самого этого потока, то есть, правильней говоря, увеличением его массы. Или на техническом языке: нужно увеличить расход воздуха через двигатель. Чем больше масса воздуха, тем больше импульс тяги, создаваемый двигателем. Это, я думаю, всем уже ясно. Реактивное движение : чем больше из движка «вылетело», тем сильнее его самого толкнуло в обратную сторону :-).

Что же получилось в итоге? А то, что тяга осталась той же, а расход топлива уменьшился. То есть улучшилась экономичность, иначе говоря повысился коэффициент полезного действия двигателя (кпд).

Или же немного по-другому: можно при тех же энергетических затратах пропускать через двигатель значительно большую массу воздуха, но с малой скоростью ее истечения. При этом получим большую тягу с меньшими удельными параметрами расхода топлива. То есть суть дела та же :-)…

Все вышесказанное как раз и есть основной принцип работы двухконтурного турбореактивного двигателя. Получили, так сказать, мое любимое объяснение «на пальцах» :-)…

А теперь подтвердим этот факт парочкой формул. Тяга воздушно-реактивного двигателя (коим и является, как известно, ТРД) определяется простым выражением, вытекающим из закона сохранения импульса:

P = G (c — v) , здесь Р – тяга двигателя, G – это расход воздуха через двигатель (кг/с), c— скорость истечения газовоздушной струи из двигателя (м/с), v – скорость полета (м/с). Из этой формулы хорошо видно, что чем больше скорость реактивной струи, тем выше тяга двигателя.

Как самому отремонтировать и настроить актуатор турбины

Турбонаддув сегодня является одним из самых распространенных способов, который позволяет существенно увеличить мощность бензинового или дизельного двигателя без увеличения рабочего объема силового агрегата. Установка турбокомпрессора также является более эффективным решением по сравнению с механическими нагнетателями.

Основой турбонаддува является подача воздуха в цилиндры ДВС под давлением. Чем больше воздуха удается подать в мотор, тем большее количество топлива получается сжечь. Гражданские версии турбомоторов имеют не слишком большой наддув, которого достаточно для достижения необходимых показателей.

Вполне очевидно, что для достижения максимальной производительности на двигатели устанавливаются турбины, которые способны обеспечить высокое давление.

В этой статье мы поговорим о том, для чего нужен актуатор на турбине, каков принцип работы актуатора турбины, а также как производится проверка актуатора турбины и настройка данного элемента.

Актуатор турбины: особенности работы

Актуатор, он же вестгейт или вакуумный регулятор — клапан для сброса избыточного давления воздуха на высоких оборотах двигателя. Задачей данного решения является своеобразная защита турбокомпрессора и двигателя. Указанный регулятор для защиты от избыточных нагрузок находится в выпускном коллекторе (фактически, на самой турбине), местом установки является область перед турбиной.

Работает вестгейт по следующему принципу: если обороты двигателя высокие, в результате чего растет давление отработавших газов и давление надувочного воздуха, тогда открывается клапан. Его открытие перенаправляет часть выхлопных газов в обход турбинного колеса.

Другими словами, отработавшие газы, вращающие крыльчатку турбинного колеса и вал, на котором параллельно установлена крыльчатка компрессорного колеса, перепускаются. В результате интенсивность работы турбины снижается, уменьшается подача воздуха в цилиндры ДВС.

Так происходит в том случае, когда турбинное колесо раскручивается выхлопными газами до слишком высоких оборотов, в результате чего актуатор инициирует срабатывание обходного клапана, то есть отработавшие газы проходят мимо турбинного колеса. Получается, вестгейт попросту не позволяет турбонагнетателю раскручиваться до максимума под действием слишком сильного потока выхлопа на высоких оборотах мотора.

Настройка и регулировка актуатора турбины является важным моментом, так как от нормальной работы системы зависит исправность двигателя и турбокомпрессора.

Вестгейт желательно настраивать при помощи спецоборудования, но также это можно сделать самостоятельно, о чем мы расскажем ниже.

Распространенные неисправности вестгейта

Теперь давайте поговорим о частых неисправностях, при которых неизбежна замена актуатора турбины или требуется ремонт данного элемента. Начнем с того, что причин для выхода из строя указанной детали несколько. Прежде всего, ломаются электронные компоненты, возможны неисправности электромотора, а также происходит поломка зубьев шестерней привода клапана.

В ряде случаев проблема устраняется после диагностики в специализированных сервисах по ремонту турбин. Специалисты проводят проверку работоспособности контроллера, выполняют целый ряд тестов. Частой неисправностью, которую помогает устранить ремонт актуатора турбины без замены, является вышедшая из строя манжета (мембрана актуатора турбины).

В полседнем случае к поломке приводит значительный пробег и естественный износ деталей, в результате часто указанная манжета повреждается.

Далее поверхности следует обезжирить, после чего новая манжета приклеивается клеем к корпусу с двумя колпачками и дополнительно проходит процесс круговой завальцовки. Затем производится настройка актуатора турбины.

Принцип работы двигателя с турбонаддувом

Работа системы турбонаддува основана на использовании энергии отработавших газов. Отработавшие газы вращают турбинное колесо, которое через вал ротора вращает компрессорное колесо. Компрессорное колесо сжимает воздух и нагнетает его в систему. Нагретый при сжатии воздух охлаждается в интеркулере и поступает в цилиндры двигателя.

Несмотря на то, что турбонаддув не имеет жесткой связи с коленчатым валом двигателя, эффективность работы системы во многом зависит от числа оборотов двигателя. Чем выше частота вращения коленчатого вала двигателя, тем выше энергия отработавших газов, быстрее вращается турбина, больше сжатого воздуха поступает в цилиндры двигателя.

В силу конструкции, турбонаддув имеет ряд негативных особенностей, среди которых с одной стороны задержка увеличения мощности двигателя при резком нажатии на педаль газа — турбояма, с другой — резкое увеличение давления наддува после преодоления турбоямы — турбоподхват.

Система с двумя параллельными турбокомпрессорами применяется в основном на мощных V-образных двигателях (по одному на каждый ряд цилиндров). Принцип работы системы основан на том, что две маленькие турбины обладают меньшей инерцией, чем одна большая.

При установке на двигатель двух последовательных турбин максимальная производительность системы достигается за счет использования разных турбокомпрессоров на разных оборотах двигателя. Некоторые производители идут еще дальше и устанавливают три последовательных турбокомпрессора — triple-turbo и даже четыре турбокомпрессора — quad-turbo.

Комбинированный наддув объединяет механический и турбонаддув. На низких оборотах коленчатого вала двигателя сжатие воздуха обеспечивает механический нагнетатель. С ростом оборотов подхватывает турбокомпрессор, а механический нагнетатель отключается. Примером такой системы является двойной наддув моторов TSI от Volkswagen.

Минусы двигателя с турбонаддувомО плюсах мы поговорили в начале статьи, теперь расскажем про минусы двигателя с турбонаддувом. Обратная сторона повышения мощности мотора при сохранении общих характеристик, то есть форсирования, – более интенсивный износ узлов, как следствие, снижение ресурса силовой установки. Кроме того, турбины требуют применения специальных сортов моторных масел и строгого соблюдения рекомендуемых изготовителем сроков обслуживания. Еще более требователен к вниманию владельца воздушный фильтр.

Еще один явный недостаток системы турбонаддува – она очень чувствительна к износу поршневой группы. Возрастание давления картерных газов ощутимо снижает ресурс турбины. При продолжительной работе в таких условиях наступает «масляное голодание» и поломка турбокомпрессора. Причем повреждение этого агрегата вполне может привести к выходу из строя всего двигателя.

Наличие технически сложного турбонаддува двигателя делает мотор автомобиля более сложным, увеличивая число деталей, а значит, снижая общую надежность. К тому же, ресурс самого турбокомпрессора значительно меньше, чем аналогичный показатель двигателя в целом.

Материалы, из которых изготовлен турбокомпрессор

В современных автомобилях, в которых основное внимание уделяется экологическим проблемам, двигатели сильно нагружены. Их рабочий объем становится меньше, а достигаемая номинальная мощность сравнима с ранее использовавшимися приводами с большим рабочим объемом

Как видно, использование турбокомпрессоров в современных силовых агрегатах — это обычное дело. Акцент на их нагрузку изменился по сравнению с предыдущими годами. В настоящее время турбокомпрессор — один из важнейших элементов современного двигателя. Поэтому он должен быть изготовлен из хорошего материала, чтобы его можно было эксплуатировать как можно дольше.

Для кожухов турбин используется материал под названием «Нирезист»:

Этот материал отличается высокой термостойкостью, стойкостью к истиранию и коррозии. Алюминиевые сплавы используются при строительстве корпусов компрессоров. В роторах турбин используется материал под названием «Инконель» (сплав никеля, хрома, кобальта и железа или титана). Все вышеупомянутые материалы, используемые в конструкции роторов турбин, характеризуются высокой термостойкостью и, следовательно, высокой устойчивостью к высоким рабочим температурам и коррозионная стойкость. Хромоникель-вольфрамовая сталь. Другими словами, конструкционная сталь для термического улучшения используются для изготовления валов турбонагнетателей. Подшипники скольжения, которые должны быть устойчивы к высоким рабочим температурам и абразивному износу, обычно изготавливаются из литейных сплавов бронзы B102.

Преимущества и недостатки установки турбонаддува

Прежде чем бездумно устанавливать под капот турбину, уповая на повышение мощности лучше детально проанализировать преимущества и недостатки нагнетателя.

Благодаря турбокомпрессору можно получить:

- Увеличение мощности до 80%.

- При повышении производительности, не увеличивается объем камеры сгорания.

- Улучшение качества сгорания топлива.

- Увеличение концентрации воздуха при лучшем сгорании уменьшает выброс химических реагентов в атмосферу.

С другой стороны, установка турбины имеет ряд недостатков:

- Стоимость. Помимо дорогостоящей установки, быстрый износ конструкции «выльется» в «круглую» сумму.

- На низких оборотах двигатель может не выдавать необходимую мощность. В первую очередь – это связано с низким исходящим потоком газов. Их силы не хватает, чтобы разогнать лопасти крыльчатки до нужной скорости – эффект «турбоямы».

- Усиленные требования к моторному маслу, поскольку детали двигателя и турбины смазываются одним типом масла.

- Быстрый износ деталей цилиндропоршневой группы, за счет возрастания концентрации картерных газов.

Устройство турбин

Общая форма турбонагнетателей — спираль, заключенная в корпус. Оболочка и детали выполняются из металла. Чтобы конструкция имела как можно меньший вес, для ее производства используют легированный алюминий с дополнительным покрытием, защищающим от трения, коррозии, воздействия агрессивных химических соединений. В ряде случаев в качестве материала может быть применена нержавеющая сталь или чугун.

Турбонагнетатели состоят из двух основных частей. Одна из них называется собственно турбиной, другая — компрессором. Оба отдела соединены дисками и подшипниками и дополнены более мелкими деталями, вместе с которыми заключены в общий цельный спиралевидный корпус с несколькими отверстиями. В обеих основных частях имеются рабочие механизмы в виде колес, которые и обеспечивают работу этих отделов.

Со стороны компрессорного отдела устройство оснащено пневмоприводом, который соединяется с перепускным клапаном и обеспечивает энергию для работы устройства. Привод имеет патрубок, ведущий к выходному каналу компрессора, через который сжатый воздух направляется в цилиндры двигателя. Сам перепускной клапан расположен снизу от турбинного отдела, рядом с колесом и диском этой части конструкции.