Карбон — это… карбон: описание, сфера применения, особенности и отзывы

Содержание:

- Виды композитной пленки

- Достоинства

- Но остановимся пока на волокне «IM6», «IM9», «IM12» — кто больше?

- Особенности

- Подготовка к работе

- Обзор ассортимента XPS CARBON от ТЕХНОНИКОЛЬ

- Углепластик

- Что такое карбон

- Методы изготовления

- Изделия и сферы применения

- Карбоновая пленка: плюсы и минусы

- Сухой препрег

- Технология производства

Виды композитной пленки

Теперь надо рассмотреть карбоновый материал, принимая во внимание именно качество продукции. Разновидностей карбоновой пленки существует несколько

Отличаются они качеством, а значит, и ценой. Самый недорогой вариант — однотонная матовая или глянцевая продукция.

- Изделия, имеющие индекс 2D. Это тоже простая продукция, так как имитацию легко обнаружить при первом же прикосновении к поверхности. Причина — декоративный слой-рисунок, представляющий собой плоскую, двухмерную картинку. Его наносят на стандартную основу — глянцевую или матовую.

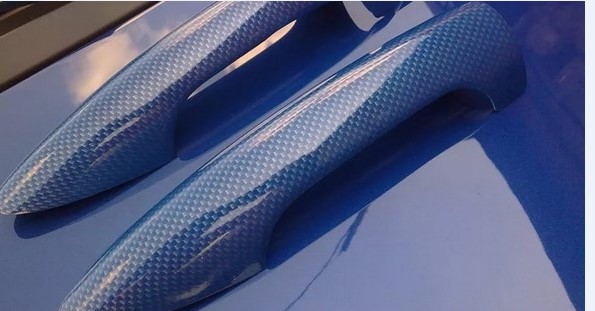

- Пленки класса 3D. Они имитируют не только «выразительную внешность» карбона, но и его оригинальную текстуру. Чтобы обеспечить такой эффект, в декоративный слой добавляют рельефные элементы. Результат их «работы» — видимое изменение поверхности при взгляде на материал с разных углов.

- Продукция 4D. Ее без преувеличения можно назвать профессиональной. Если в пленках 3D за объемность отвечают узкие рельефные полоски, то в этих изделиях их заменяют полусферические элементы, позволяющие передать текстуру оригинального карбона максимально точно. Карбон 4D практически невозможно найти в розничной продаже. Его заказывают в специализированных магазинах либо в фирмах, занимающихся тюнингом автомобилей.

Существуют еще 3 разновидности карбоновых пленок — 5D, 6D и 7D. Это самые качественные изделия, покрытые несколькими слоями лака. С одной стороны, такие пленки гарантируют полную защиту поверхностей. Однако из-за стоимости их логичнее приобретать для отделки салонов.

Ни для кого не секрет, что высокому качеству всегда соответствует такая же цена. Сохранить часть денег позволяет практичный способ. Например, детали, которые находятся на виду, декорируют дорогим видом материала — 4-7D. Другие поверхности, менее бросающиеся в глаза, закрывают более дешевыми пленками.

Отдельно надо сказать об отличиях изделий разных производителей. Для 3D-пленок, которые выпускает компания Eclat, характерна более низкая зернистость, даже в сравнении с аналогичной продукцией Graphjet и 3M. Поэтому при выборе рекомендуют всегда знакомиться с демонстрационными образцами. Только так можно объективно оценить вид и текстуру материала.

Достоинства

- Обладает достаточной прочностью, чтобы выдерживать большие компрессионные нагрузки, можно делать менее густую армированную сетку или брать для этой цели прутья тоньше.

- Пластик в 10 раз легче металла, что облегчает и удешевляет перевозку.

- Для монтажа сетки и нарезки прутьев не нужна сварочная аппаратура, что упрощает сборку и позволяет экономить на оборудовании.

- Не реагирует со щелочью и не поддается коррозии.

- Хорошо переносит низкие температуры и не разрушается.

- Обладает долговечностью — служит до 75 лет.

Недостатки арматуры из углепластика

- Высокая стоимость, ее чаще используют в качестве усилителя, опоры в составе конструкции из менее дорогих материалов. Правда, судя по отзывам, композитная арматура дает возможность экономить на перевозке, нарезке и монтаже, в комплексе она получается вполне доступной.

- Может ломаться при ударных нагрузках, а также при попытках её согнуть, то есть требует аккуратного обращения при транспортировке, хранении и собственно монтаже.

- Отличить подделку рядовому потребителю невозможно, для оценки качества требуется особое дорогостоящее оборудование: ультразвук, рентген, оптическая голография и тому подобное.

- Малейшая трещина, невидимая глазу, снижает прочностные характеристики.

- Отсутствие огнестойкости — при 600°C начинает размягчаться, нужны меры по защите на случай пожара.

Правила вязки

Изготавливая арматурную сетку, нужно следить, чтобы соединение прутьев осуществлялось внахлест. Ширина шага должна составлять не более 250 мм. Надежность соединения стыков никак не влияет на качество самого бетона, но лучше их проверять, чтобы сама конструкция не сместилась во время заливки.

Все угловые элементы должны быть зафиксированы при установке каркаса. Если вязка происходит непосредственно в котловане, то опорная конструкция должна быть укреплена сразу, до установки опалубки.

Чтобы ручная вязка происходила достаточно быстро, необходимо заранее подготовить инструменты. Для этого понадобятся кусачки, плоскогубцы, винтовой крючок. Проволоку нужно заранее нарезать на кусочки примерно по 20 см, если диаметр пластиковых стержней не превышает 16 мм. Вязать можно угловыми узлами, двухрядными, крестовыми или мертвыми.

Стоимость по Москве

Цена на углепластковую арматуру зависит от сечения диаметра и не очень отличается от аналогов.

| Вид изделия | Сечение, мм | Материал | Цена, рубли/м |

| АКС (бухты) | Ø 4 | Стекло | 7,60 |

| Ø 6 | 9,30 | ||

| Ø 8 | 15,90 | ||

| Ø 10 | 23,30 | ||

| Ø 12 | 29,30 | ||

| АКС (прутья) | Ø 6 | 8,60 | |

| Ø 8 | от 12,90 | ||

| Ø 10 | 25,30 | ||

| Ø 14 | 31,54 | ||

| Ø 16 | 56,70 | ||

| АКУ (прутья) | Ø 4 | Углепластик | от 8,00 |

| Ø 6 | 9,73 | ||

| Ø 7 | 10,62 | ||

| Ø 8 | 12,90 | ||

| Ø 14 | 33,00 | ||

| БПА 250 | Ø 4 | Базальт | 6,12 |

| Ø 6 | 7,08 | ||

| Ø 8 | 9,36 | ||

| Ø 10 | 11,28 |

Для домашнего применения: стяжки полов, кирпичной кладки, возведения колонн и прочего, достаточно купить базальтовую арматуру (или углепластиковую) диаметром 4-6 мм.

Но остановимся пока на волокне «IM6», «IM9», «IM12» — кто больше?

Одним из наиболее простых и действенных способов манипуляции сознанием рыболовов оказалось жонглирование названиями марок углеродного волокна. Само это волокно выпускается вовсе не теми заводами, которые «катают» удилища, а другими предприятиями, специализирующимися на его производстве.

Волокно бывает разных видов, и для того чтобы различать эти виды между собой, каждый производитель присваивает им названия — марки.

В свое время некоторые марки стали очень популярны, и этим воспользовались недобросовестные дельцы.

Но обо всем по порядку. Углеродное волокно интересующих нас видов сегодня чаще всего получают из полиакрилонитрилового волокна с помощью окислительного пиролиза и стабилизации в инертном газе, причем полиакрилонитрил (ПАН) подвергается сложной многоступенчатой обработке на специальных производственных линиях. Максимально упрощая, это можно представить так, что при очень сильном нагревании из «ПАН» устраняются все лишние вещества и остается почти что один углерод, принимающий нужную структуру. В зависимости от особенностей обработки исходного материала, на выходе получают углеволокно с теми или иными качествами (плотностью, прочностью и упругостью), из которого делают нити.

Особенности

Названия углеволокно и карбон, а в ряде источников еще и углеродное волокно встречаются очень часто. Но представление о действительных характеристиках этих материалов и возможностях их использования у многих людей достаточно разное. С технической точки зрения, этот материал собран из нитей сечением не менее 5 и не более 15 мкм. Почти весь состав приходится на долю углеродных атомов — отсюда и название. Сами эти атомы сгруппированы в четкие кристаллы, которые образуют параллельные линии.

Подобное исполнение обеспечивает очень большую устойчивость к растягивающему усилию. Волокно из углерода нельзя считать совершенно новым изобретением. Первые образцы похожего материала получал и использовал еще Эдисон. Позднее, в середине ХХ века углеволокно пережило ренессанс — и с этого момента его использование неуклонно возрастает.

Подготовка к работе

Есть два способа наклеивания на авто: мокрый и сухой. Для поклейки сухим способом нельзя использовать мыльный раствор, и могут образоваться пузыри, которые сложно удалить. Поэтому такой способ новичкам не подойдет, им лучше выбрать мокрый способ.

Рассмотрим оба варианта оклеивания и выясним, чем они отличаются.

Мокрое оклеивание

Есть свои особенности при монтаже. Работать нужно в теплом гараже или на улице, при температуре не менее +20 градусов. В противном случае, материал может отклеиться.

Как клеить мокрым способом карбоновую пленку? Сначала моем, обезжириваем автомобиль. Помещаем пленку вместе с подложкой на место, где она будет приклеиваться, убирая лишние накладки. Фиксируем для примерки скотчем.

Для обтяжки деталей нужно оставлять припуски на загиб, после этого вырезаем готовую обведенную заготовку. С самой пленки удаляется подложка, ее пока убираем в сторону.

Итак, как правильно клеить материал? Не забываем следующее: обрабатываем мыльным раствором поверхность с распылителя. Затем прикладываем выкройку, натягивая и фиксируя его за края на то место, где он будет находиться. После этого ракелем прокатываем с середины на края, одновременно разогревая феном.

Подвороты проклеиваем клеем герметиком, а пленку протираем сухой тряпкой. Нужно дать автомобилю сутки на просыхание. В этом заключается метод влажной оклейки.

Сухое оклеивание

Так как карбоновая пленка сложно клеится на авто сухим способом, то его лучше оставить профессионалам. Обычно карбон таким способом не наносят на авто с сильной коррозией, а также с большими повреждениями.

Очищаем и обезжириваем автомобиль. После этого ждем, когда он высохнет. Потом прикладываем покрытие к авто после примерки, разглаживаем по поверхности при помощи ракеля и обдуваем промышленным феном.

Обзор ассортимента XPS CARBON от ТЕХНОНИКОЛЬ

Для создания теплоизоляции, оптимально соответствующей запросам потребителей, компания изготовила экструдированный пенополистирол нескольких видов.

- CARBON SOLID — плиты для транспортных развязок, кровли и фундамента. Материал обеспечивает прочное и жесткое основание, не поглощающее влагу. Плотность 50-60 кг/м3, прочность на сжатие 700 МПа.

- CARBON PROF — в процессе изготовления в пенополистирол добавлены наночастицы графита, которые придают материалу особую прочность и обеспечивают самую низкую теплопроводности среди модификаций Карбона. Утеплитель используется профессиональными строителями при изоляции кровли торговых центров и жилых комплексов. Материал применяется при монтаже фундамента и пола по грунту. Добавление маркировки RF означает обработку плит антипиренами, улучшающими пожарную безопасность.

- CARBON PROF SLOPE — набор плит, рассчитанных на создание уклона кровли от 1,7 до 8,3%. Использование утеплителя позволяет обеспечить сток воды и изменить ее направление около вентиляционных шахт и светильников. Клиновидные плиты исключают «мокрые» процессы под стяжку и ускоряют монтаж кровли.

- CARBON ECO — материал обеспечивает качественную теплоизоляцию и защиту от влаги и пара. Благодаря экологической чистоте он распространен в частном строительстве. Безопасность утеплителя подтверждена в лаборатории. При производстве экструзионный пенополистирол насыщается наноуглеродом, что придает плитам серебристый оттенок и дополнительную эффективность при изоляции объектов. Материал с маркировкой FAS имеет шероховатую поверхность, которая обеспечивает улучшенную адгезию со слоем штукатурки. Выемка по периметру плиты облегчает монтаж и исключает мостики холода. Добавка антипирена снижает возможность возгорания теплоизоляции. Этот тип утеплителя используется для фасадов коттеджей.

Продукция под маркой SP является специальной разработкой для конструкции под названием «шведская плита». Использование материала ECO SP позволяет ускорить монтаж и снизить теплопотери фундамента. Значительная толщина плит, составляющая 100 мм, дает возможность обеспечить качественное утепление основания и выровнять пол под финишное покрытие. Чтобы материал выдержал предполагаемую нагрузку, его прочность на сжатие составляет 400 кПа. XPS DRAIN — продукция Технониколь, созданная для изоляции фундамента. Плиты с нулевым водопоглощением используются для устройства дренажа и отвода грунтовых и дождевых вод.

Углепластик

|

Состав и физико-механические свойства углепластиков. |

Рабочая температура углепластиков определяется их связующей. Наиболее высокие рабочие температуры имеют стеклопластики на полиимидной основе.

|

Состав и физико-механические свойства углепластиков. |

Анизотропия свойств углепластиков выражена еще более резко, чем у стеклопластиков.

Небольшой слой углепластика также создает достаточный экранирующий эффект. Поэтому в целях экономии дорогостоящего углеродного волокна применяют многослойные материалы, сочетающие слои стекло — и углепластиков, а также композиции на основе смешанных наполнителей. Несмотря на высокую стоимость, углеродные волокна являются перспективным видом наполнителей для электропроводящих пластмасс.

Изделия из углепластиков получают такими методами, как намотка и прессование.

Отличительной чертой углепластиков является также их высокая статическая и динамическая выносливость, достаточно высокая тепло -, водостойкость и химическая стойкость. По сравнению, например, со стеклопластиками они-обладают повышенной в полтора-два раза теплопроводностью.

|

Диаграмма изгибающая нагрузка — удлинение алюминиевой пластины толщиной 1 5 мм до ( / и после ( 2 армирования двумя пластинами углепластика толщиной 0 25 мм.| Диаграмма изга-бающее напряжение ов — деформация пластины из стеклопластика, толщиной 2 2 мм ( 1 и пластины из стеклопластика толщиной 1 5 мм. армированной двумя пластинами углвпласти-а толщиной 0 2 мм ( 2. |

Области применения углепластиков постоянно расширяются , чему способствует использование, так называемых, комбинированных материалов. Они составляют особый класс конструкций, объединяющих углепластики с другими материалами, например стеклопластиками, алюминием, деревом и пр.

Ценное свойство углепластиков — их высокая демпфирующая способность и вибропрочность. По этим показателям углепластики превосходят металлы и некоторые другие конструкционные материалы. Регулировать демпфирующую способность можно, изменяя угол между направлениями армирования и приложения нагрузки.

Химическая стойкость углепластиков позволяет применять их в производстве кислотостойких насосов, уплотнений. Углеродные волокна имеют низкий коэффициент трения. Это дает возможность использовать их в качестве наполнителя для различных связующих, из которых делают подшипники, прокладки, втулки, шестерни.

При нагревании углепластика с внутренним напряжением и неравновесной деформацией различного рода связи, удерживающие структурные образования композиции в напряженном состоянии, ослабевают или разрушаются.

|

Антифрикционные свойства углепластиков при трении со смазыванием водой. |

Общим для углепластиков является высокое содержание порошковых углеродных наполнителей, а также смолы горячего отверждения в качестве связующего. В материалах АМС-1 и АМС-3 связующим является эпоксикремний — органическая смола, а в материале АФ-ЗТ — резольная фенолформальдегид-ная смола. Высокую износостойкость углепластикам придает порошок нефтяного кокса, являющийся основным наполнителем. Он создает неупорядоченную структурную решетку, более износостойкую, чем у искусственных графитов. На рис. 18 показаны скорости изнашивания и коэффициенты трения углепластиков и графита АГ-1500-СО5, полученные автором на машине трения МИ-1М. Все углепластики имеют более высокие антифрикционные свойства, чем графит АГ-1500-СО5, широко используемый для подшипников сухого трения. В табл. 16 приведены антифрикционные свойства материалов, полученные при испытаниях на машине МИ-1М при трении по стали 95X18, давления 20 кгс / см2, скорости скольжения 1 м / с со смазыванием водой. В качестве смазки могуг применяться также бензин, керосин, масло, спирт, морская вода и другие жидкости, в которых углепластики химически стойки. Допускаемое давление со смазыванием водой составляет 40 кгс / см2, скорость скольжения 10 м / с. При трении без смазки допускаемые давления 10 — 20 кгс / см2, скорость скольжения 1 5 — 3 м / с, температура в зоне трения 170 — 180 С.

|

Зависимость механических свойств углепластика от межслоевого. |

Что такое карбон

Карбон – это тканый материал, нити которого превосходят по прочности алюминий. При производстве они особым образом обрабатываются и формуются.

На основе материала производят следующие конструктивные элементы:

— рама;

— вынос руля;

— руль;

— подседельный штырь.

Это основные компоненты, которые часто подбираются для самостоятельной сборки или модернизации байка.

Есть и другие элементы из композита, но в основном это детали, воспринимающие нагрузки в продольном и поперечном направлении.

В чем плюсы карбоновой рамы

Выделяют несколько преимуществ карбона в сравнении с металлом:

— снижение веса конструкции, при прочих равных обычная рама горного велосипеда оказывается легче до 600 гр;

— прочность. Зависит от положения нитей, например, на перья действуют продольное напряжение, а поперечное снижено, потому нити укладываются вдоль. На каждом конструктивном элементе положение нитей подбирается индивидуально, в зависимости от особенностей нагрузки;

— гашение вибраций. Материал отлично перераспределяет вибрации и удары от неровностей дороги по всей своей поверхности. Однако, на горном велосипеде с амортизаторами и приспущенными шинами эффект будет заметно слабее, чем на дорожнике. Особенно заметен эффект при установке руля и выноса;

—

— даже при длительной эксплуатации композит не теряет своей жесткости. Кроме того, структура не накапливает внутренние напряжения и усталость, то есть структура карбона и его характеристики не зависит от времени.

Усталость металла свойственна алюминиевым и стальным рамам, это свойство подразумевает накопление внутренних напряжений в структуре при длительной эксплуатации;

— ремонтопригодность. При повреждении детали достаточно просто восстановить, причем, восстановленный участок практически не теряет несущих характеристик. Поломки могут происходить при падениях и ударах, карбон плохо держит точечные удары, потому может легко треснуть или даже проломиться.

В чем минусы карбоновой рамы

Недостатки:

— несмотря на свои качества, карбон может ломаться, особенно при точечных ударных воздействиях, не соответствующих положениям нитей. Точечные удары часто приводят к повреждениям, вплоть до серьезных поломок рамы;

— негативным аспектом является цена, один только вынос руля может стоить 6-7 тысяч рублей. Однако, карбон на велосипеде позволяет сэкономить в пределах 1-1,5 кг;

— прикипание. Если неподвижно установить детали из карбона, например, подседельный штырь в раме, то через некоторое время они буквально сливаются в целое. Разъединить их без поломок очень сложно, а для предотвращения этой проблемы необходимо использовать специальные смазки.

Методы изготовления

Карбонопластики, а именно так еще называют композитные материалы из переплетенных нитей углеродного волокна, могут быть изготовлены 3-мя способами:

- метод ручной формовки;

- способ вакуумной формовки;

- изготовление с выпеканием в автоклавах.

Изготовление карбоновых элементов в промышленных масштабах требует дорогостоящего оборудования, поэтому в домашних условиях карбон можно произвести только методом ручной либо вакуумной формовки.

Что нужно для изготовления

Для изготовления карбона вам потребуется:

- углеродное волокно. Различается способом плетения и плотностью, измеряющейся в граммах на метр квадратный (гр/м2);

- разделитель (к примеру, Loctite 770 NC). Применяется для легкого разделения карбонового элемента и матрицы после высыхания. Материал наносится на матрицу детали либо горизонтальную поверхность, на которую будет укладываться лицевой слой карбонового элемента. Лицевой слой может быть только один, если на обратной стороне не требуется создание красивой карбоновой текстуры;

- матрица. Для создания горизонтальных деталей можно использовать кусок стекла либо зеркала. Поверхность должна быть как можно ровнее, так как все дефекты покрытия отформуются на изготовленной детали;

- эпоксидная смола (к примеру, EPR 320);

- отвердитель к смоле (как вариант – EPH 294);

- инструмент для выкройки углеродного волокна. Можно использовать обычные ножницы, но будьте готовы к тому, что резка волокна быстро затупит инструмент. Если планируете изготавливать карбоновые детали серийно, рекомендуем купить электроножницы (эффективность продемонстрирована на видео).

Метод ручной формовки

Методика производства достаточно проста:

- поверхность матрицы очищается от всех загрязнений;

- равномерно по всех поверхности, в несколько тонких слоев наносится разделитель;

- на поверхность наносится слой приготовленной смолы;

- укладывается слой углеродистой ткани;

- волокно пропитывается эпоксидной смолой. Между первым слоем и матрицей, а также между последующими слоями не должно быть пузырей воздуха. Распределять смолу можно обычной кисточкой, пузыри воздуха удобно выгонять валиком;

- накладывается следующий слой, после чего процедура повторяется до набора необходимой толщины детали;

- после укладки финального слоя горизонтальные детали можно спрессовать ответным куском стекла либо зеркала. В таком случае обе стороны детали получат глянцевую поверхность и четкую структуру карбона.

Поскольку стоимость углеродного волокна нельзя назвать демократичной, между первым и последним слоем углеродной ткани можно укладывать стекловолокно. Стеклоткань не должна быть грубой, чтобы не нарушать финальную форму.

Метод вакуумной формовки

Помимо стандартного набора материалов и инструментов, для изготовления карбоновых элементов методом вакуумной инфузии вам потребуются:

- жертвенная ткань;

- проводящая сетка. Используется для распределения смолы и отвода воздуха;

- вакуумная пленка. Использовать обычную пленку нельзя, так как она не способна выдержать высокую температуру и не обладает высокой способностью к растяжению;

- вакуумный насос. Для изготовления небольших деталей подойдет простой одноступенчатый масляный насос;

- герметизирующий жгут;

- спиральная трубка для подачи смолы и забора воздуха;

- вакуумная трубка;

- зажимы для трубок (струбцины);

- вакуумная ловушка. Используется в качестве уловителя эпоксидной смолы, попадание которой в вакуумный насос выведет его из строя. Соорудить ловушку можно своими руками из подручных средств.

Технология вакуумной инфузии предполагает сборку «бутерброда» из карбоновой ткани и помещения его в герметичное пространство. После укладки происходит откачка воздуха и подача к заготовке смолы. Пропитанную смолою ткань оставляют под вакуумом на 20-30 минут, герметизируя трубки подачи смолы и отбора воздуха. Для начального отвержения достаточно 24 часа и комнатной температуры, после чего деталь из карбона следует отправить на постотвержение в духовой шкаф. Расписывать метод вакуумной инфузии в деталях мы не стали, так как процесс подробно показан на видео.

Изделия и сферы применения

Углеродное волокно применяют, чтобы получать композитную арматуру. Также распространено его использование для получения:

- двунаправленных тканей;

- тканей дизайнерской категории;

- биаксиальной и квадроаксиальной ткани;

- нетканого полотна;

- однонаправленной ленты;

- препрегов;

- наружного армирования;

- фибры;

- жгутов.

Достаточно серьезной инновацией сейчас является инфракрасный теплый пол. В этом случае материал применяют как замену традиционного металлического провода. Он может выделить в 3 раза больше тепла, вдобавок расход электроэнергии сокращается примерно на 50%. Любители моделирования сложной техники часто применяют карбоновые трубы, получаемые путем намотки. Эти изделия востребованы также производителями автомобилей и иной техники. Углеволокно часто применяют, к примеру, для ручного тормоза. Также на основе этого материала получают:

- детали для авиационных моделей;

- целиковые капоты;

- велосипеды;

- части для тюнинга автомобилей и мотоциклов.

Панели из углеткани на 18% жестче алюминия и на 14% больше, чем у конструкционной стали. Рукава на базе этого материала нужны, чтобы получать трубы и трубки изменяемого сечения, спиральные изделия различного профиля. Их применяют также для производства и для ремонта клюшек. Стоит еще указать на его использование при выпуске особо прочных чехлов для смартфонов и иных гаджетов. Такие изделия обычно имеют премиальный характер и имеют повышенные декоративные качества.

Что касается дисперсного порошка графитового типа, то он нужен:

- при получении электропроводящих покрытий;

- при выпуске клея различных типов;

- при усилении пресс-форм и некоторых иных деталей.

Шпатлевка с углеволокном по целому ряду параметров лучше традиционной шпаклевки. Подобное сочетание ценится многими специалистами за пластичность, механическую крепость. Состав подходит для прикрытия глубоких дефектов. Стержни или прутки из карбона прочны, легки и служат долго. Такой материал нужен для:

- авиации;

- ракетной отрасли;

- выпуска спортивного инвентаря.

При помощи пиролиза солей карбоновых кислот можно получать кетоны и альдегиды. Отличные тепловые качества углеволокна позволяют использовать его в обогревателях и электро-грелках. Такие нагреватели:

- экономичны;

- надежны;

- отличаются внушительным КПД;

- не распространяют опасные излучения;

- сравнительно компактны;

- отлично автоматизированы;

- эксплуатируются без лишних проблем;

- не распространяют посторонних шумов.

Углерод-углеродные композиты используют при выпуске:

- подставок под тигли;

- конических деталей для вакуумных плавильных печей;

- трубчатых деталей для них же.

Из дополнительных сфер применения можно назвать:

- самодельные ножи;

- использование для лепесткового клапана на двигателях;

- использование в строительстве.

Современные строители давно применяют этот материал не только для наружного армирования. Он нужен еще для упрочнения каменных домов и бассейнов. Оклеечный армирующий слой восстанавливает качества опор и балок в мостах. Также его используют при создании септиков и обрамлении естественных, искусственных водоемов, при работе с кессоном и силосной ямой.

В следующем видео вас ждет дополнительная информация о производстве углеродного волокна.

Карбоновая пленка: плюсы и минусы

Прежде чем принять окончательное решение насчет целесообразности покупки, всегда знакомятся с преимуществами и недостатками материала, причем любого. Карбоновая пленка, которую приобретают для преображения средств передвижения, ноутбуков, смартфонов и мебели, не исключение.

Начинать принято с плюсов, и здесь именно главное достоинство многими воспринимается как недостаток. Речь идет о кардинальном изменении внешнего вида автомобиля. Некоторым владельцам он безумно нравится. Другие автолюбители, наоборот, не в восторге: они считают такое оформление проявлением «дурновкусия».

Преимущества «недокарбона»

Теперь о том, что действительно можно считать плюсами карбоновых пленок. К этой категории относится:

- Защита лакокрасочного покрытия от ультрафиолета.

- Шанс скрыть незначительные дефекты поверхности кузова.

- Простой уход за покрытием. Материал не боится ни «душа», ни автомобильных шампуней.

- Способность защитить автомобиль от различных видов угрозы — от механических повреждений, от мелких камней, песка, осколков стекла и т. д.

- Предохранение кузова от контакта с «агрессивно настроенными» веществами: например, с химикатами, предназначенными для борьбы с гололедом.

- Достаточно долгий срок эксплуатации: высококачественная карбоновая пленка способна служить до 5-7 лет, и не требовать замены или регулярного «латания дыр». Некоторые изделия умеют самовосстанавливаться.

- Практичность, удобство пленки под карбон. Сюда относится скорость преображения автомобиля (мебели, техники), сравнительная простота работы, а также быстрое снятие материала, который удаляется, не оставляя ни малейшего следа.

Главное же преимущество этих альтернативных изделий — вполне «удобоваримая» цена. Для достижения лучшего результата при оклеивании все-таки рекомендуют использовать профессиональный инструмент. И это можно считать первым минусом данной продукции.

Недостатки пленки под карбон

Второй минус — требование к объекту. Лучше оклеивать новую машину, так как невозможно предсказать, как поведет себя пленочная замена карбона. Она может дать два противоположных результата: либо успешно скрыть имеющиеся недостатки, либо сделать их более заметными.

Другие претензии в большей мере относятся к низкокачественной продукции. Главный из них — недолговечность. Такая карбоновая пленка прослужит недолго: покрытие может преподнести неприятный сюрприз уже через несколько месяцев. Чтобы не столкнуться с подобными изделиями под карбон, лучше отдавать предпочтение пленкам средней либо высокой ценовой категории.

Сухой препрег

Сухая намотка — более прогрессивный способ, нежели мокрая. При сухом методе для намотки используются препреги из нитей, жгутов и лент. Пропитка и подсушка выполняются на специализированных заводах отдельно от намотки, что позволяет расширить диапазон применяемых полимерных связующих за счет использования различных растворителей. Связующие с растворителями имеют низкую технологическую вязкость, а это позволяет добиться высокого качества в равномерности пропитки.

В процессе с использованием сухого препрега каждое изменение должно происходить отдельно, и дозирование количества смолы должно быть очень точным, чтобы изделия не становились липкими. После придания формы деталям требуется несколько часов для запекания при температуре 120 ° C. Это сложное производство, что и влияет на цену.

Детали из сухого углерода обычно так же дороги, как и детали из влажного углерода. Однако решающим фактором является чрезвычайно высокая потеря веса, вызванная процессом сухого препрега. Поэтому у тюнеров высокого класса нет альтернативы.

Углерод как материал

Он прочный и легкий, но в случае аварии материал может преподнести сюрпризы. Когда Карбон раскалывается, образуется много ядовитой пыли. Когда углепластик начинает гореть, образующиеся микроволокна обладают эффектом асбеста. Выброшенные при пожаре микрочастицы углерода проникают глубоко в легкие.

Технология производства

Получить углеродное волокно можно из самых разных типов полимеров. Режим обработки определяет две основные разновидности таких материалов — карбонизированный и графитизированный типы

Важное различие существует между волокном, получаемым из ПАН и из различных видов пека. Качественные волокна углерода, как высокопрочной, так и высокомодульной категории, могут иметь несходный уровень твердости и модуль упругости

Принято относить их к разным маркам.

Волокна делают в формате нити либо жгута. Их образует от 1000 до 10000 непрерывных элементарных волокон. Ткани из этих волокон также можно выработать, как и жгуты (в этом случае число элементарных волокон еще больше). Исходным сырьем выступают волокна не только простых, но и жидкокристаллических пеков, а также полиакрилонитрила. Процесс получения подразумевает сначала выработку исходных волокон, а затем их прогревают в воздухе при 200 — 300 градусах.

В случае с ПАН такой процесс получил название предварительной обработки или повышения огневой стойкости

Пек после подобной процедуры получает такое важное свойство, как неплавкость. Частично волокна окисляются

Режим дальнейшего прогрева определяет, будут ли они относиться к карбонизированной или графитизированной группе. Окончание работы подразумевает придание поверхности необходимых свойств, после чего ее аппретируют либо шлихтуют.

Окисление в воздушной атмосфере повышает огневую стойкость не только в результате окисления. Свой вклад вносят не только частичное дегидрирование, но и межмолекулярное сшивание и иные процессы. Дополнительно уменьшается подверженность материала плавлению и улетучивание углеродных атомов. Карбонизация (в высокотемпературной фазе) сопровождается газификацией и уходом всех посторонних атомов.

Последующая их карбонизация проводится в окружении азота при 1000 — 1500 градусах. Оптимальный уровень прогрева, по мнению ряда технологов, составляет 1200 — 1400 градусов. Высокомодульное волокно придется прогревать примерно до 2500 градусов. На предварительном этапе ПАН получает лестничную микроструктуру. За ее возникновение «отвечает» конденсация на внутри молекулярном уровне, сопровождающаяся возникновением полициклического ароматического вещества.

Чем больше возрастает температура, тем больше будет и структура циклического типа. После окончания термообработки по технологии размещение молекул либо ароматических фрагментов таково, что главные оси будут параллельны волоконной оси. Натяжение позволяет избежать падения степени ориентации. Особенности разложения ПАН при термообработке определяются концентрацией привитых мономеров. Каждый тип таких волокон определяет изначальные условия обработки.

Жидкокристаллический нефтяной пек требуется долгое время держать при температуре от 350 до 400 градусов. Такой режим приведет к конденсации полициклических молекул. Их масса повышается, и постепенно происходит слипание (с образованием сферолитов). Если нагрев не останавливается, сферолиты растут, молекулярная масса увеличивается, и итогом становится формирование неразрывной жидкокристаллической фазы. Кристаллы изредка растворимы в хинолине, но обычно как в нем, так и в пиридине они не растворяются (это зависит от нюансов технологии).

Волокна, полученные из жидкокристаллического пека с 55 — 65% жидких кристаллов, текут пластически. Прядение ведут при 350 — 400 градусах. Высокоориентированную структуру формируют первоначальным нагревом в воздушной атмосфере при 200 — 350 градусов и последующим выдерживанием в инертной среде. Волокна марки Thornel P-55 приходится прогревать до 2000 градусов, чем выше модуль упругости, тем выше должна быть температура.

Научные и инженерные работы в последнее время обращают все больше внимания на технологию с применением гидрирования. Первоначальная выработка волокон часто производится гидрированием смеси каменноугольного пека и нафталовой смолы. При этом должен присутствовать тетрагидрохинолин. Температура обработки составляет 380 — 500 градусов. Твердые примеси можно удалить за счет фильтрации и прогонки через центрифугу; после этого сгущают пеки при повышенной температуре. Для производства карбона приходится применять (в зависимости от технологии) довольно разнообразное оборудование:

- слои, распределяющие вакуум;

- насосы;

- герметизирующие жгуты;

- рабочие столы;

- ловушки;

- проводящие сетки;

- вакуумные пленки;

- препреги;

- автоклавы.