Регулировка фаз газораспределения — variable valve timing

Содержание:

- Устройство механизма газораспределения

- Как двигают фазы

- Примечания[править | править код]

- Назначение и принцип работы

- Принцип действия VVT

- Принцип VVT-i

- Технология VTEC

- Фазы газораспределения четырехтактного двигателя

- Как установить фазы газораспределения

- Что такое фазы распределения?

- Клапанная группа ГРМ

- Изменяемые фазы газораспределения

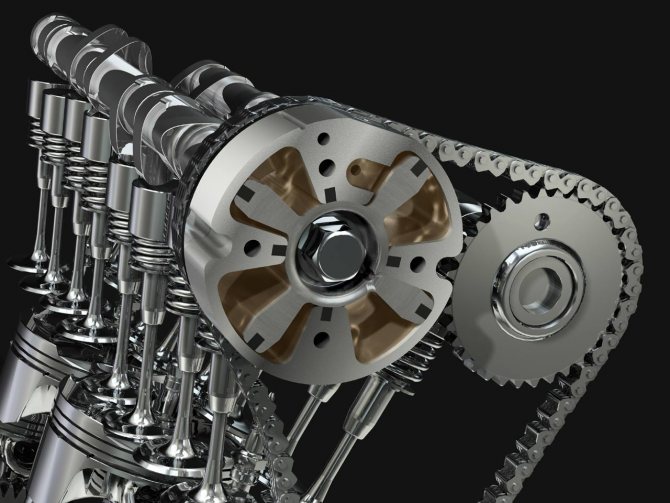

Устройство механизма газораспределения

Газораспределительный механизм (ГРМ) состоит из:

- одного или двух кулачковых распределительных валов, на каждый из которых установлена своя шестерня;

- шестерни коленчатого вала;

- цепного или ременного привода.

Число зубьев шестерни распределительного вала всегда в 2 раза больше, чем у шестерни коленчатого вала.

Благодаря этому за два оборота коленчатого вала происходит лишь один оборот распределительного вала. Это позволяет открывать и закрывать клапаны головки блока цилиндров (ГБЦ) в зависимости от такта двигателя. Фазы газораспределения зависят от расположения кулачков распределительного вала. Поэтому на одновальных двигателях возможна только одновременная регулировка фаз впуска и выпуска. На двухвальных двигателях возможна раздельная регулировка фазы впуска и фазы выпуска. Это позволяет оптимизировать работу двигателя под различные режимы.

Когда кулачок распределительного вала доходит до клапана, то начинает давить на него до тех пор, пока клапан полностью не откроется. Затем кулачок проходит дальше и пружина начинает выдавливать клапан, стремясь закрыть его. Как только давление со стороны распределительного вала исчезает, пружина полностью закрывает клапан. Угол поворота распределительного вала, в течение которого впускные или выпускные клапаны одного цилиндра открыты и называется фазой газораспределения.

Как двигают фазы

У разных производителей существуют различные конструкции таких систем. Одни изменяют время подъема клапанов, другие – высоту подъема, а третьи – и то, и другое. Системы изменения фаз могут устанавливаться только для впускных клапанов или и для впускных, и для выпускных. В настоящее время используется три способа изменения фаз газораспределения.

- Первый способ – поворот распредвала по ходу вращения с ростом оборотов двигателя. Таким образом, обеспечивается более раннее открытие клапанов. Основная деталь таких систем – фазовращатель (другое название – гидроуправляемая муфта). Он представляет собой ротор, смонтированный в шкиве распредвала, между которыми есть полости. Эти полости по сигналу контроллера двигателя через электромагнитный клапан заполняются маслом, что приводит к повороту распредвала. Угол поворота зависит от того, какая именно полость заполнена. Фазовращатель в большинстве случаев устанавливается только на впускной распредвал, на некоторых системах – и на выпускной. Описанный способ используется в системах VANOS и Double VANOS от BMW, VVT-i и Dual VVT-i(Variable Valve Timing with intelligence) от Toyota, VVT(Variable Valve Timing) от Volkswagen, VTC(Variable Timing Control) от Honda, CVVT(Continuous Variable Valve Timing) от Hyundai, Kia, Volvo, General Motors, VCP(Variable Cam Phases) от Renault.

- Второй способ – применение кулачков разного профиля на разных режимах работы. На малых оборотах используются кулачки, обеспечивающие «узкие» фазы, то есть малые высоту подъема и время открытия клапанов. С ростом оборотов по команде блока управления происходит переключение на «широкофазные» кулачки. Таким образом, фазы меняются ступенчато, а не плавно, как в предыдущей системе. Зато, кроме фаз, регулируется и высота подъема клапана. Разнопрофильные кулачки используют в своих системах: VTEC (Variable Valve Timing and Lift Electronic Control) от Honda, VVTL-i (Variable Valve Timing and Lift with intelligence) от Toyota, MIVEC (Mitsubishi Innovative Valve timing Electronic Control) от Mitsubishi.

- Третья, самая совершенная группа систем, плавно регулирует высоту подъема клапанов. Главное достоинство таких систем в том, что они позволяют отказаться от дроссельной заслонки на впуске. Тем самым существенно снижаются насосные потери и расход топлива. Впервые такая система под названием Valvetroniс была применена BMW. В ней между распредвалом и клапаном расположен дополнительный рычаг, один конец которого давит на коромысло клапана, а второй соединен с эксцентриковым валом. Проворачивая этот вал с помощью электромотора, система управления тем самым меняет наклон рычага и его плечо. Увеличение плеча приводит к увеличению подъема клапана и количества воздуха, попадающего в цилиндры. Высота подъема регулируется в пределах от 0,5 до 12 мм.

Вслед за BMW аналогичные системы создали Valvematic от Toyota, VEL (Variable Valve Event and Lift System) от Nissan, MultiAir от Fiat, VTI (Variable Valve and Timing Injection) от Peugeot.

В системе MultiAir используется один распредвал, который приводит и впускные, и выпускные клапана. Но если выпускные клапана механически управляются кулачками, то на впускные воздействие от кулачков передается через специальную электрогидравлическую систему. Именно в ней и состоит новизна. Впускные кулачки нажимают на поршни, а те через электромагнитный клапан передают усилие на рабочие гидроцилиндры, которые уже воздействуют на впускные клапана. Главный узел – именно клапан, регулирующий давление в системе. Он имеет только два положения: открыт-закрыт. Если он открыт, давление в системе отсутствует, и усилие на клапан не передается. Поэтому, управляя моментом и длительностью открытия электромагнитного клапана за то время, пока кулачок воздействует на поршенек, можно добиться любого алгоритма открытия впускных клапанов. А значит, ширину фаз можно плавно регулировать от 0 до 100%. Максимальная ширина фазы определяется профилем впускного кулачка распредвала.

А какое отношение все вышеописанное имеет к экологии? Системы изменения фаз газораспределения, оптимизируя процесс сгорания топлива, тем самым снижают его расход, а, значит и количество вредных выбросов.

Примечания[править | править код]

- ↑ Wu, B. (2007). A simulation-based approach for developing optimal calibrations for engines with variable valve actuation. Oil and Gas Science and Technology, 62(4), 539—553.

- ↑ Hong, H. (2004). Review and analysis of variable valve timing strategies — eight ways to approach. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 218(10), 1179—1200.

- . Practical Machinist. Дата обращения: 4 апреля 2010.

- Arthur W., Gardiner (PDF). Langley Research Center/Langley Aeronautical Laboratory (25 февраля 1927).

- Coomber, Ian. Vauxhall: Britain’s Oldest Car Maker (неопр.). — Fonthill Media, 2017. — С. 46. — ISBN 978-1781556405.

- . freepatentsonline.com. Дата обращения: 12 января 2011.

- . freepatentsonline.com. Дата обращения: 12 января 2011.

- (PDF). alfaspiderfaq.org. Дата обращения: 29 ноября 2008.

- Rees, Chris. Original Alfa Romeo Spider (неопр.). — MBI Publishing 2001. — С. 102. — ISBN 0-7603-1162-5.

- . www.marineenginedigest.com. Дата обращения: 27 октября 2012.

- . Дата обращения: 17 января 2012.

- . Дата обращения: 17 января 2012.

- Lumley, John L. Engines — An Introduction (неопр.). — Cambridge UK: Cambridge University Press, 1999. — С. 63—64. — ISBN 0-521-64277-9.

- . Дата обращения: 17 января 2012.

- . Дата обращения: 17 января 2012.

- . Дата обращения: 17 января 2012.

- . Дата обращения: 17 января 2012.

- . Дата обращения: 17 января 2012.

Назначение и принцип работы

Функционирование ДВС основано на использовании четырех тактов, благодаря им тепловая энергия, которая образуется при сгорании ТВС (топливно-воздушной смеси), преобразуется в механическую работу. Все это проистекает в цилиндрах где клапаны и поршни синхронно изменяют свое положение по отношению друг к другу, то есть передвигаются строго в заданном порядке, соблюдая определенные фазы газораспределения. Возвратно-поступательное движение поршней обеспечивает коленвал, который вращается сперва благодаря стартеру определенного типа, а затем механическому усилию, которое передается от поршней через шатуны (оттого эту группу порой называют шатунно-поршневой).

А что заставляет двигаться клапаны? Вот тут и подходим к сути нашего вопроса. Конструкторы предусмотрели систему узлов и деталей, которые взаимодействуют между собой с одной единственной целью – заставить клапаны двигаться. Такая система и называется общим термином – ГРМ. Причем клапаны должны не просто двигаться, а передвигаться в определенном порядке, открывая поочередно (или иногда одновременно, это перекрытие клапанов) впускные (для подачи топлива или ТВС) и выпускные (для отвода выхлопных газов) клапаны.

Итак, ГРМ – система узлов и деталей, обеспечивающая работу клапанной группы (клапанов как впускных, так и выпускных). Работа клапанной группы ГРМ обязательно должна быть синхронизирована с работой поршней КШМ. Это необходимо для предотвращения столкновения клапанов и поршней (в случае рассинхронизации они могут столкнуться между собой), а также соблюдения базового принципа работы двигателя, его четырех тактов в отдельно взятом цилиндре и группе цилиндров (как минимум два).

Как это все работает? Функционирование клапанного ГРМ в полной мере зависит от работы КШМ, точнее коленвала. На преобладающем большинстве ДВС устанавливается привод ГРМ. Он обеспечивает передачу заданного крутящего момента, определенного усилия от коленвала на распредвал (в ряде схем одновременно на несколько валов). Говоря другими словами вращается коленвал, передает усилие на привод, а привод заставляет вращаться распредвал. Он в свою очередь взаимодействует с компонентами клапанной группы, те заставляют двигаться клапаны (как впускные, так и выпускные). Иные схемы есть в теории и опытных образцах, но их суть заключается в том, чтобы отказаться и от привода ГРМ, и от распредвала (нескольких валов). Ранее были такие попытки, но получалось не совсем надежно. Это и есть базовый принцип работы в целом ГРМ.

Резюме. ГРМ необходим для обеспечения работы двигателя. Принцип функционирования основан на взаимодействии с компонентами КШМ. Далее подробно в деталях о каждом компоненте ГРМ, как он работает и для чего нужен.

Принцип действия VVT

Суть работы системы VVT в том, чтобы в реальном времени, ориентируясь на режим работы двигателя, корректировать фазы открытия клапанов. В зависимости от конструктивных особенностей каждой из систем, реализовывается это несколькими путями:

- поворотом распределительного вала относительно шестерни распредвала;

- включением в работу на определенных оборотах кулачков, форма которых подходит для мощностных режимов;

- изменением высоты подъема клапанов.

Наибольшее распространение получили системы, в которых регулировка фаз осуществляется изменением углового положения распределительного вала относительно шестерни. Несмотря на то что в работу разных систем положен схожий принцип, многие автоконцерны используются индивидуальные обозначения.

- Рено – Variable Cam Phases (VCP).

- БМВ – VANOS. Как и у большинства автопроизводителей, изначально подобной системой укомплектовывался только распределительный вал впускных клапанов. Система, в которой гидромуфты изменения фаз газораспределительного механизма устанавливается и на выпускной распредвал, называется Double VANOS.

- Тойота — Variable Valve Timing with intelligence (VVT-i). Как в случае с БМВ, наличие системы на впускном и выпускном распредвалах именуется Dual VVT.

- Хонда — Variable Timing Control (VTC).

- Фольксваген в данном случае поступили более консервативно и выбрали международное название — Variable Valve Timing (VVT).

- Хюндай, Киа, Вольво, GM — Continuous Variable Valve Timing (CVVT).

Как фазы влияют на работу двигателя

Характер поведения газов внутри ДВС изменяется в зависимости от режима работы мотора. К примеру, на холостых оборотах скорость движения поршней значительно ниже, чем в режиме работы на максимальных оборотах. Соответственно, колебания газовой среды во впускном и выпускном коллекторах значительно зависят от режимной точки работы двигателя. Упомянутые колебания способны как приносить пользу, создавая резонансный наддув (подробней об акустическом наддуве в статье о системе изменения геометрии впускного коллектора), так и вред – паразитные колебания, застои. Именно поэтому скорость и эффективность наполнения цилиндров в разных режимных точках работы двигателя значительно отличаются.

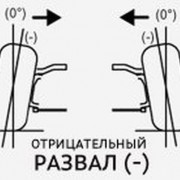

На низких оборотах максимальное наполнение цилиндров будет обеспечивать позднее открытие выпускного клапана и раннее закрытие впускного. В таком случае перекрытие клапанов (положение, в котором выпускные и впускные клапаны одновременно открыты) минимально, поэтому исключается возможность выталкивания оставшихся в цилиндре выхлопных газов обратно во впуск. Именно из-за широкофазных («верховых») распределительных валов на форсированных моторах часто приходится устанавливать повышенные обороты холостого хода.

На высоких оборотах для получения максимальной отдачи от двигателя фазы должны быть максимально широкими, так как за единицу времени поршни будут прокачивать намного больше воздуха. При этом перекрытие клапанов будет положительно влиять на продувку цилиндров (выход оставшихся выхлопных газов) и последующую наполняемость.

Именно поэтому установка системы, позволяющей подстроить фазы газораспределения, а в некоторых системах и высоту подъема клапанов, под режим работы двигателя, делает двигатель эластичней, мощней, экономичней и в то же время дружелюбней к окружающей среде.

Принцип VVT-i

В зависимости от условия работы двигателя, система VVT-i плавно изменять фазы газораспределения. Это достигается путем поворота распределительного вала впускных клапанов относительно вала выпускных в диапазоне 20-30° (по углу поворота коленвала). В результате изменяется момент начала открытия впускных клапанов и величина времени «перекрытия» (то есть времени, когда выпускной клапан еще не закрыт, а впускной — уже открыт).

Основным элементом устройства является муфта VVT-i интегрированная в шкив, который выполняет роль корпуса муфты. Ротор муфты находится внутри и непосредственно соединен с распределительным валом.

Изначально фазы впускных клапанов установлены таким образом, чтобы добиться максимального крутящего момента при низкой частоте вращения коленвала. После того, как обороты значительно увеличиваются в корпусе муфты сделано несколько полостей, к которым по каналам подводится моторное масло из системы смазки.

Возросшее давление масла открывает клапан VVT-i, заполняя ту или иную полость, обеспечивает поворот ротора относительно корпуса и, соответственно, смещение распределительного вала на определенный угол.

Кулачки имеют определенную форму и при повороте коленчатого вала открывают впускные клапана немного раньше, а закрывают позже, что благоприятно сказывается на увеличении мощности и крутящего момента на высоких оборотах.

Технология VTEC

VTEC (Variable valve Timing and lift Electronic Control) — система динамического изменения фаз газораспределения, фирменная разработка компании Honda. Вначале система VTEC была успешно реализована в двигателях, применяемых в спортивных автомобилях, а затем, после признания и успеха данная система использована на двигателях гражданских автомобилей.

Особенность системы VTEC заключается в том, что возможно конструировать компактные, но очень мощные (в соотношении объем/л.с.) двигатели без применения дополнительных устройств (турбин, компрессоров), при этом технология производства подобных двигателей остается недорогой, а автомобиль с установленной на нем системой VTEC не испытывает проблем, характерных для турбированных автомобилей.

Принцип работы VTEC, в классическом виде по сравнению с другими системами газораспределения, конструктивно выглядит просто, — на распредвале между основными кулачками разместили один дополнительный кулачок большего профиля. Получается, что на каждый цилиндр приходится по одному дополнительному кулачку.

За наполнение топливной смесью камеры сгорания на низких и средних оборотах работы двигателя, отвечают два внешних кулачка, а центральный задействуется на высоких оборотах

Обратите внимание, что непосредственно на клапана воздействуют не кулачки распредвала, а через так называемые коромысла/рокеры, которых тоже три. Внешние кулачки воздействуют на рокеры, обеспечивающие открытие клапанов независимо друг от друга, а центральная пара кулачек-рокер, хотя и работает, но работает, что называется вхолостую

Клапаны имеют минимальную высоту подъема, фазы ГРМ характеризуются малой продолжительностью.

Как только двигатель достигает определенного количества оборотов, т.е. переходит в режим высоких оборотов, система VTEC активируется. Под давлением масла происходит смещение синхронизирующего штифта внутри рокеров таким образом, что все три рокера как бы становятся одной целой конструкцией, и после этого усилие на впускные клапаны передается от большого кулачка распредвала. Таким образом, увеличивается ход клапанов и фазы газораспределения.

При снижении количества оборотов система возвращается в исходную позицию.

Недостатками такой системы являются ступенчатый переход с одного режима на другой и конструктивная сложность реализации процесса блокировки.

Фазы газораспределения четырехтактного двигателя

Для лучшего наполнения цилиндров свежим зарядом и наиболее полной очистки их от отработавших газов моменты открытия и закрытия клапанов в четырехтактных двигателях не совпадают с положениями поршней в ВМТ и НМТ, а происходят с определенным опережением или запаздыванием. Иначе говоря, впускной клапан может закрываться после того, как поршень пройдет НМТ, а выпускной — закрываться после ВМТ.

Моменты открытия и закрытия клапанов, выраженные в градусах, соответствующих величинам углов поворотов кривошипа коленчатого вала относительно мертвых точек, называются фазами газораспределения. Фазы газораспределения могут быть нанесены на круговую диаграмму, называемую диаграммой газораспределения, как показано на рисунке 4.11.

Пожалуй, будет проще показать это на примере. Так, если говорят, что клапан открывается за 5 градусов до ВМТ, значит клапан начал открываться в то время, когда кривошип коленчатого вала, к которому присоединен шатун поршня, находился за 5 градусов до верхней мертвой точки.

Рисунок 4.11 Диаграмма газораспределения четырехтактного двигателя.

Впускной клапан начинает открываться немного раньше, чем поршень придет в ВМТ. При этом к началу хода поршня вниз при такте впуска клапан уже немного откроется. Опережение открытия впускного клапана для двигателей разных моделей колеблется в разных диапазонах. Зачастую закрытие впускного клапана происходит с определенным запаздыванием, когда поршень перейдет НМТ и начнет двигаться вверх. При этом некоторое время после перехода НМТ, несмотря на начавшееся незначительное движение поршня вверх, заполнение цилиндра зарядом будет продолжаться вследствие некоторого разрежения, еще имеющегося в цилиндре, а также вследствие инерции заряда, движущегося во впускном трубопроводе.

Примечание

Однако стоит отметить, что существует как минимум два цикла, именуемых циклами Миллера и Аткинсона, при которых впускной клапан закрывается не так, как на обычных ДВС.

Таким образом, время открытия впускного клапана больше времени, в течение которого происходит полуоборот вала; продолжительность впуска при этом увеличивается, и цилиндр более полно заполняется свежим зарядом.

Выпускной клапан открывается раньше прихода поршня в НМТ.

При этом газы, находясь в цилиндре под большим давлением, быстро начинают выходить наружу, несмотря на то, что поршень еще движется вниз. Затем поршень, пройдя НМТ и двигаясь к ВМТ, будет выталкивать оставшиеся в цилиндре газы. Выпускной клапан закрывается тогда, когда поршень перейдет ВМТ. Несмотря на то, что поршень начнет уже немного опускаться вниз, газы будут продолжать выходить из цилиндра по инерции и вследствие отсасывающего действия потока газов, движущихся в выпускном трубопроводе. Таким образом, время открытия выпускного клапана больше времени, в течение которого происходит полуоборот вала, и цилиндр лучше очищается от отработавших газов.

Примечание

Угол поворота кривошипа, соответствующий положению, при котором впускной и выпускной клапаны одновременно открыты, называется углом перекрытия клапанов. Вследствие незначительности этого угла и ничтожной величины зазора между клапанами и гнездами, возможность утечки горючей смеси исключена. Перекрытие клапанов необходимо для дополнительной продувки цилиндра с целью лучшей наполняемости свежим зарядом.

Некоторое уменьшение давления газов на поршень, происходящее при рабочем ходе вследствие раннего открытия выпускного клапана, и потеря части работы газов при этом восполняются тем, что поршень, движущийся при такте выпуска вверх, не испытывает большого сопротивления от газов, оставшихся в небольшом количестве в цилиндре.

Как установить фазы газораспределения

На большинстве современных автомобилей, оснащенных механическим ГРМ, фазы газораспределения выставляют одинаково. По ВМТ первого цилиндра. Для этого на корпусе блока цилиндров и ГБЦ, а также на шестернях распределительного и коленчатого валов нанесены специальные метки. В первую очередь совмещают метки коленчатого вала. Затем совмещают метки распределительного (распределительных) валов. После этого надевают и натягивают цепь или ремень, затем проверяют метки. Если метки на месте, коленчатый вал прокручивают 2 или 4 раза и снова проверяют метки. Если метки шестерней распределительного и коленчатого валов совпадают с метками на блоке цилиндров и ГБЦ, то фазы выставлены правильно. Если отличаются, необходимо снять цепь или ремень и повторить все операции.

Что такое фазы распределения?

Фаза газораспределения – это момент, который начинается при открывании впускного либо выпускного клапана и заканчивается при его закрытии

При это важно, чтобы поршень находился в правильном положении

Автомобили еще пару десятилетий назад не имели системы, позволяющей корректировать фазы газораспределения. Поэтому мотор работал с низкой эффективностью. На разных режимах использовались одни и те же настройки

Основное внимание уделялось кулачкам на распредвале – менялся размер и форма, так как именно от их профиля во многом зависела продолжительность и своевременность фаз

Со временем инженеры стали искать решение, которое бы позволило менять настройки прямо в процессе работы двигателя. Именно тогда и появились первые двигатели с регулируемыми фазами.

К сведению!

Первый мотор с регулируемыми фазами газораспределения разработали и запустили в массовое производство инженеры итальянской компании «Альфа Ромео». Только через несколько лет и у других ведущих автомобильных производителей появились подобные версии двигателей.

Клапанная группа ГРМ

Следующая важная составляющая ГРМ – клапанная группа. Начнем с главного. Кулачки распредвала в современных двигателях практически никогда напрямую не взаимодействуют с клапанами. Все это связано с температурным расширением штока клапана при нагревании, из-за этого он увеличивается в размерах, а когда охлаждается – уменьшается. Оттого между штоком клапана и устройством, которое передает усилие от распредвала, всегда есть определенное расстояние, оно называется температурным зазором. Очень сложно отрегулировать температурный зазор если есть прямая связь между кулачном и штоком, надо менять положение либо распредвала, либо клапана. Чтобы с этим не заморачиваться и используют специальные устройства. Они бывают различными по конструкции. В одних случаях ставятся коромысла (иногда два на один кулачок), причем коромысла бывают и с четырьмя опорными поверхностями, и с регулировочным эксцентриком, и в форме специальных рычагов. В других случаях проводится установка специальных толкателей (цилиндрических, их еще называют стаканчиками, роликовых, очень редко можно встретить и тарельчатые). Бывают очень сложные схемы, не будем на них подробно останавливаться, например, отметим использование гидроцилиндров вместо коромысел. Задача этого компонента опосредованно передать усилие от кулачка распредвала непосредственно на торец штока (стержня клапана).

И остались сами клапаны. Уже отмечали что они ставятся двух видов – впускные, а также выпускные, как минимум один впускной и один выпускной на цилиндр, порой по два (то есть в сумме четыре), иногда три (2 впускных, 1 выпускной) или пять (3 впускных, 2 выпускных). Были прототипы и с шестью клапанами на каждый цилиндр, но это уже перебор, такие в серию не пошли.

Клапан включает шток (стержень), на нем вверху торец, а сбоку специальная выточка под сухари, а также тарелки с фаской (оттого клапаны и называются порой тарельчатыми). Принцип работы прост. Кулачок распределительного вала воздействует непосредственно на коромысло, гидроцилиндр или толкатель, тот на торец штока и клапан начинает движение. Когда кулачок вместе с распредвалом делает оборот усилие прекращается и возвратная пружина возвращает клапан в исходное положение, фаска на тарелке плотно прилегает прямо к седлу, обеспечивая герметичность впускного или выпускного канала. Помимо обозначенных компонентов в клапанной группе еще используются направляющие, обеспечивающие правильное положение клапанов, и маслосъемные колпачки.

Все эти компоненты могут ломаться по самым различным причинам. В итоге, как минимум, изменятся фазы газораспределения, а это приводит к понижению эксплуатационных характеристик силового агрегата. В худшем случае происходит рассинхронизация работы клапанов и поршней, об этом неоднократно говорили. Из-за этих проблем и возможны поломки элементов связанных систем.

Почти все компоненты клапанной группы неремонтопригодные, меняют при износе, деформации, поломках, иногда можно что-то сделать с клапанами. В случае необходимости выберите в каталоге, размещенном на нашем сайте, моторный центр, СТО в столице Татарстана, где выполнят ремонт клапанной группы, а также магазин, где можно приобрести необходимые для выполнения работ запчасти.

В статье постоянно говорим о необходимости ремонта в случае поломок, но не упомянули важную деталь. Надежная работа ГРМ во многом зависит от правильной его настройки и регулировки, это может предупредить появление неисправностей. Критериев масса. Это и правильность установки цепи или ремня, регулировка их степени натяжения, температурного зазора клапанов, правильная установка фаз газораспределения, вплоть до правильной степени затяжки бугелей и клапанной крышки. Опытные мотористы все это прекрасно знают, что нужно ГРМ обслуживать, проверять его рабочие параметры и вовремя регулировать, иначе быть беде.

Изменяемые фазы газораспределения

Разберем основные варианты, используемые в современном автомобилестроении. Каждый из них доказал свою эффективность и проверен на сотнях тысяч машин. Какой из вариантов выбирать – непринципиально: при правильной эксплуатации ресурс примерно одинаков.

За счет поворота распредвала

Этот вариант используют ведущие автопроизводители – Тойота, Фольксваген, Дженерал Моторс, Вольво, Хонда, Киа и Рено. Первыми массово эксплуатируемыми авто в стране можно назвать БМВ с легендарной системой ВАНОС, в которой регулировалось положение распределительного вала. Особенности работы:

- На распредвале расположена гидравлическая муфта, которая при необходимости меняет угол узла, тем самым изменяя фазы газораспределения. Если распредвалов два, то и муфты может быть две.

- Узел расположен внутри корпуса ГБЦ. Управление муфтами реализовано за счет давления масла, поэтому в них есть масляные каналы. Регулировка происходит за счет электрогидравлических датчиков изменения фаз газораспределения или электромагнитных клапанов.

- Муфта изменения угла представляет собой ротор, который зафиксирован на распредвале и корпус, который одновременно служит шкивом ГРМ. Внутри узла есть масляные каналы и камеры. В них подается масло, за счет чего ротор меняет свое положение по отношению к корпусу. Это и обеспечивает корректировку вала.

- Управляет системой ЭБУ, на который подается вся необходимая информация о работе двигателя: данные с датчиков Холла, скорость вращения коленвала, температура и расход воздуха, температура антифриза. Анализируя показатели, ЭБУ корректирует распредвал так, чтобы обеспечить эффективную работу двигателя.

Этот вариант достаточно надежен. Проблемы чаще всего возникают с муфтами, которые со временем начинают работать некорректно или просто блокируются в одном положении и не регулируются. Чаще всего в таких ситуациях требуется замена вышедшего из строя узла.

Изменение фаз за счет разной формы кулачков на распредвале

Подобные системы используют Хонда, Митсубиси, Тойота и Ауди. Этот вариант даже проще в устройстве, но при этом дает хороший эффект. Его основные особенности:

- Регулируется система впрыска, поэтому на каждый цилиндр приходится по два впускных клапана. При этом управление ими производится с помощью 3 коромысел и 3 кулачков на распределительном валу (крайние кулачки маленькие, средний большой).

- При малых оборотах двигателя задействованы только крайние коромысла и кулачки. Фазы газораспределения короткие, что обеспечивает экономное расходование топлива.

- При увеличении оборотов привод системы (гидравлический блокирующий узел) блокирует все коромысла и работа производится за счет большого кулачка, так как он намного выше. За счет этого фазы газораспределения удлиняются и обеспечивается большая мощность.

В усовершенствованном варианте на распределительном валу три кулачка разной высоты. На малых оборотах открывается только один клапан. В среднем диапазоне задействуется уже два клапана, а при больших нагрузках работает средний кулачок самого большого размера.

Система регулировки за счет изменения высоты подъема клапанов

Была разработана в начале нулевых годов инженерами БМВ, потом ее стали использовать такие марки, как Пежо, Фиат, Тойота и Ниссан. Многие специалисты считают этот вариант самым совершенным, так как из конструкции можно исключить дроссельную заслонку, что улучшает регулировку подачи топливной смеси. Особенности:

- Состоит из сервопривода с червячным валом и возвратной пружиной, впускного и выпускного распредвала, червячной шестерни, эксцентрикового вала и элементов впуска и выпуска.

- Системой управляет ЭБУ, собирающий информацию с многочисленных датчиков, установленных на двигателе и в выпускном тракте. После обработки данных он передает сигнал на сервопривод, который через червячный вал воздействует на эксцентриковый вал. Далее через промежуточный рычаг и коромысло выставляется высота подъема впускных клапанов, что и обеспечивает правильную подачу топлива.

Этот вариант при всей своей сложности имеет большое преимущество: возможность регулировать фазы газораспределения максимально точно во всем диапазоне оборотов.

Использование двигателя с регулировкой фаз газораспределения позволит экономить топливо и наслаждаться отличной динамикой при езде. Лучше отдавать предпочтение именно таким вариантам.